頂刊《Nature》:增材制造得到高強度且高韌性的納米片層高熵合金

時間:2022-09-09 15:18 來源:長三角G60激光聯盟 作者:admin 閱讀:次

據悉,2022年8月3日,美國麻省大學陳文教授與佐治亞理工學院朱廷教授團隊合作在Nature發表成果,使用L-PBF打印了AICoCrFeNi2.1的雙相納米層狀高熵合金(HEAs),其表現出約1.3GPa的高屈服強度和約14%的大均勻伸長率,這超過了其他先進的金屬3D打印材料。

增材制造為工程應用逐層生產網狀部件。通過激光粉末床熔融(L-PBF)進行金屬合金的增材制造涉及大的溫度梯度和快速冷卻,這使得微觀結構在納米尺度上重新細化以實現高強度。然而,通過激光增材制造生產的高強度納米結構合金通常延展性有限。在這里,我們使用L-PBF打印AlCoCrFeNi2.1的雙相納米片層高熵合金(HEAs),該合金表現出約1.3千兆帕斯卡的高屈服強度和約14%的大均勻伸長率的組合,超過了其他最先進的增材制造的金屬合金。高屈服強度源于由交替的面心立方和體心立方納米片晶組成的雙相結構的強化效應;體心立方納米片層比面心立方納米片層顯示出更高的強度和更高的硬化速率。大的拉伸延展性歸因于印刷的分級微結構的高加工硬化能力,所述分級微結構為嵌入微米級共晶團的雙相納米片晶的形式,其具有幾乎隨機的取向以促進各向同性的機械性能。對增材制造的高熵合金的變形行為的機械見解對于開發具有優異機械性能的分級、雙相和多相、納米結構合金具有廣泛的意義。

增材制造通常在金屬材料中產生具有高度不均勻晶粒幾何形狀、亞晶位錯結構和化學偏析的微結構,包括鋼、鈷基或鎳基超級合金、鋁合金、鈦合金和高熵合金(HEAs)。共晶高熵合金代表了一類有前途的多主元素合金(也稱為成分復雜的合金),可以形成雙相片層群落的分級微結構,從而為實現優異的機械性能提供了巨大的潛力。然而,通過傳統的凝固途徑,薄片的厚度通常在微米或亞微米的范圍內,這限制了這些薄片可達到的強度。相比之下,納米層狀和納米層狀金屬表現出高強度,但是以低延展性為代價的。這些材料是通過薄膜沉積或劇烈塑性變形制備的,這通常導致具有強塑性各向異性的高度織構化的納米結構,從而限制了它們的實際應用。在這里,我們利用激光粉末床熔融(L-PBF)的極端印刷條件和高熵合金的有利組成效應來生產一種獨特類型的遠離平衡的微結構,其形式為嵌入AlCoCrFeNi2.1EHEA中的雙相納米片層,如圖1。這種增材制造的EHEA展示了強度和延展性的優異組合以及近乎各向同性的機械性能。

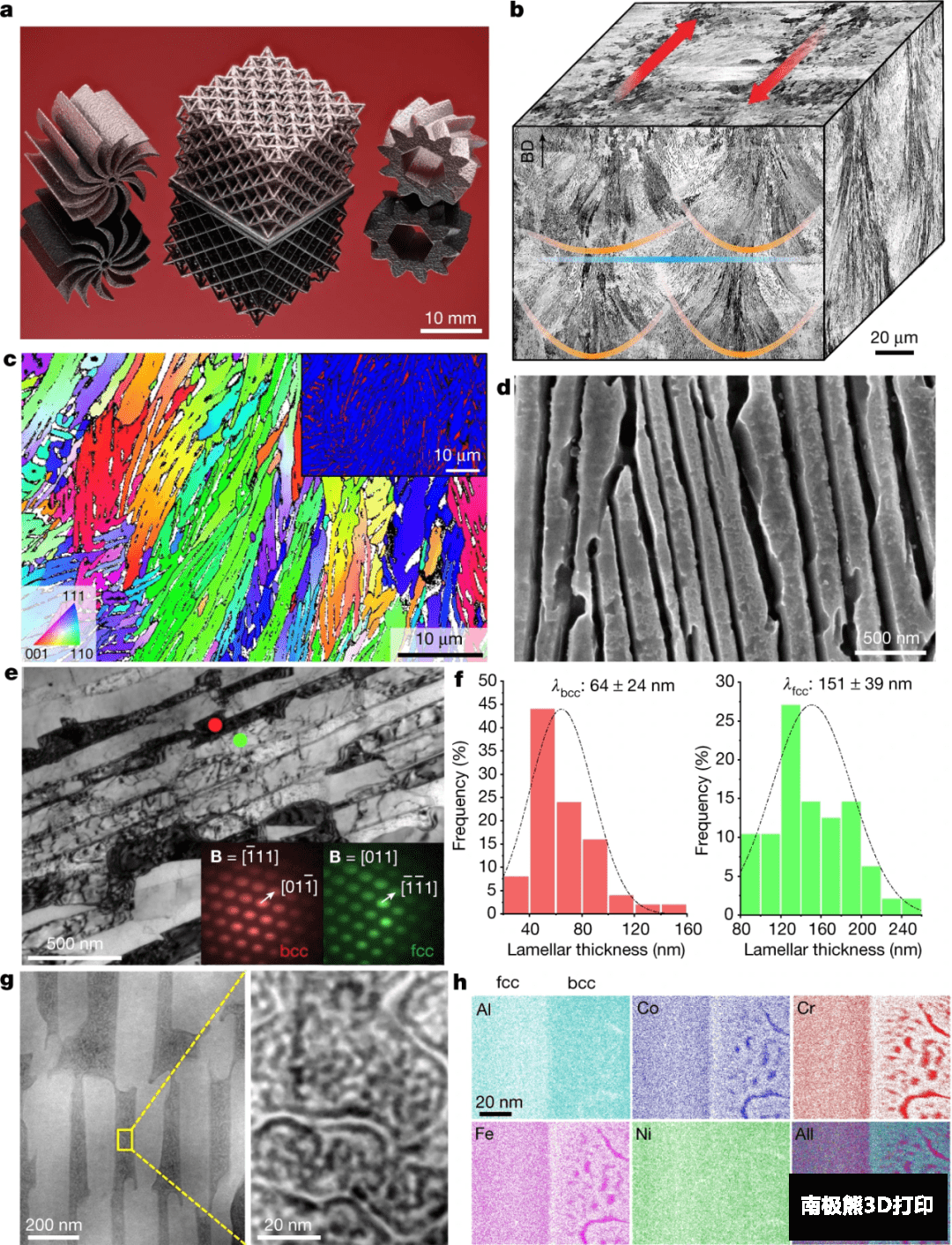

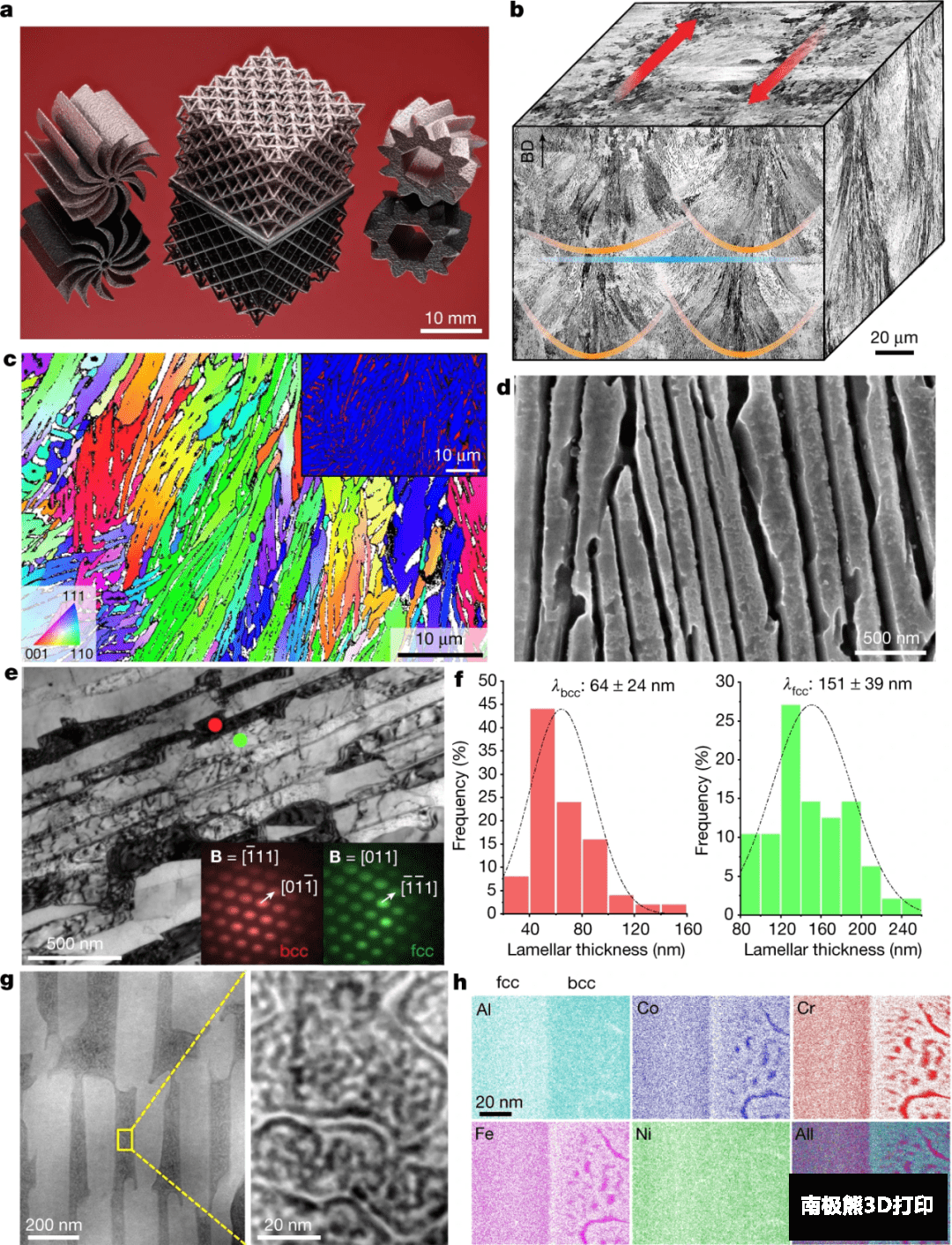

因為激光加工本身的參數空間很大,因而實現對AM材料中凝固微觀結構和缺陷的合理控制是具有挑戰性的。使用歸一化等效能量密度法,我們確定了一個有效的L-PBF處理窗口來打印完全致密的AlCoCrFeNi2.1EHEA樣品,見補充部分1。通過調整激光功率和掃描速度,我們能夠將薄層厚度減少到幾十納米,如代表性樣品A和B所示。盡管它們的微觀結構相似,我們還是著重于用更精細的納米片層來表征樣品A,并使用樣品B來證明納米片層結構和相關性質的可調性。此外,我們打印了各種具有代表性的工程組件,包括一個散熱風扇、一個八邊形桁架微點陣和一個齒輪,如圖1a,這些組件展示了這種共晶高熵合金對于各種復雜幾何形狀的出色可打印性。

在AlCoCrFeNi2.1EHEA中實現了分級微結構,其特征在于雙相納米片狀共晶團(圖1 b–d)。這些共晶團表現出細長的形狀,沿長軸和短軸的尺寸分別為20-30微米和2-6微米(圖1c)。與熔池相關聯的細長菌落在很大程度上與垂直于熔池邊界的最大局部熱梯度方向對齊,其呈現出近似半圓形的形狀,如圖1b和補充部分2中的補充圖3。結果,這些細長的菌落朝向熔體池的中心,導致幾乎隨機的形狀取向。相鄰菌落之間也有明顯不同的結晶取向,如圖1c。共晶團的形狀和結晶學中的幾乎隨機的取向可能源于由于特定位置的熱程序,如由激光束尺寸、能量密度輸入等引起的競爭生長和由于先前沉積層的部分重熔引起的外延生長之間的相互作用。此外,相鄰層之間90°旋轉的掃描策略會干擾熱通量,進一步促進共晶團的隨機取向,從而抑制織構形成,見擴展數據圖1。

圖1.增材制造的AlCoCrFeNi2.1 EHEA的微結構。a、印刷散熱風扇、八位晶格(支柱尺寸約300微米)和齒輪(從左至右)。b、AlCoCrFeNi2.1 EHEA的三維重建光學顯微照片。層間邊界、熔池邊界和激光掃描軌跡分別用藍線、橙線和紅箭頭表示。構建方向(BD)是垂直的。c、印刷的AlCoCrFeNi2.1 EHEA的橫截面EBSD IPF圖,顯示了放大的局部區域,其中相鄰的納米片狀共晶團表現出不同的結晶取向。為了更好地顯示更精細的體心立方納米片層,插圖顯示了雙色EBSD相位圖,面心立方片層為藍色,體心立方片層為紅色。值得注意的是,由于bcc納米片層的厚度很小,接近EBSD的分辨率極限,所以它們是指數不足的(參見補充圖3雙相納米片層共晶團的形態)。d、納米層狀結構的二次電子顯微照片。e、bcc和fcc納米片晶的明場TEM圖像(分別由紅點和綠點表示),插圖顯示分別傾斜于區域軸(B)的bcc和fcc的PED圖案。f、AlCoCrFeNi2.1 EHEA中bcc(左)和fcc(右)片層的片層厚度分布。g、HAADF-STEM圖像顯示了體心立方片層內的調制納米結構。h、100×78×5 nm3截面中元素分布的APT圖,中心為fcc/bcc界面。納米尺度的富Ni–Al和富Co–Cr–Fe區域顯示了體心立方片晶內的化學波動。

在進料AlCoCrFeNi2.1粉末和印刷樣品之間沒有觀察到化學組成的明顯變化。在這些共晶團內,與L-PBF相關的105–107Ks-1的高冷卻速率促進了雙相納米片晶的形成。掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)表征揭示了由交替的體心立方(bcc)和面心立方(fcc)納米層組成的雙相納米片層(圖1d,e),其各自的厚度為λbcc = 64±24nm和λFCC = 151±39nm(圖1f)。相應的層間距為λ ≈ 215 nm,約為起始粉末原料的一半(補充圖4)。這種雙相納米層狀結構與傳統鑄造(λ≈0.77-5m)、定向凝固(λ≈2.8m)或熱機械處理(λ≈1–5m)的EHEAs的典型雙相微層狀結構形成對比。我們的羊膜中薄得多的納米片層是L-PBF快速凝固的結果,這是可以理解的。

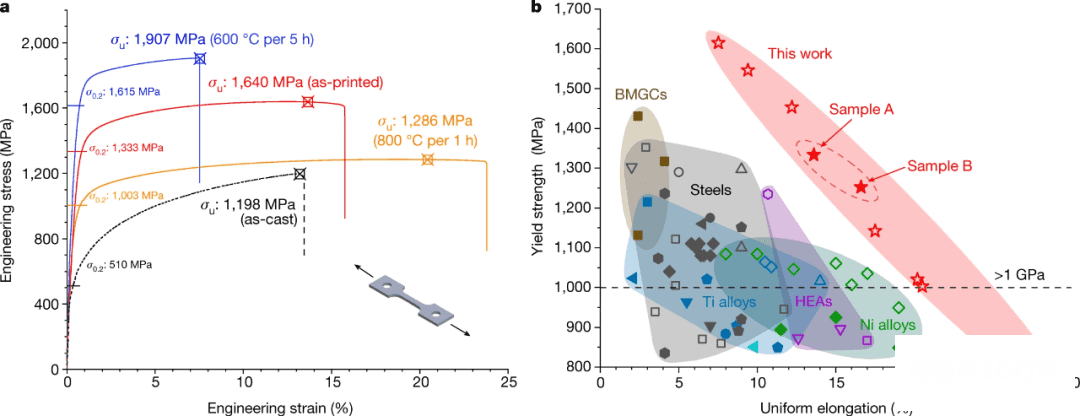

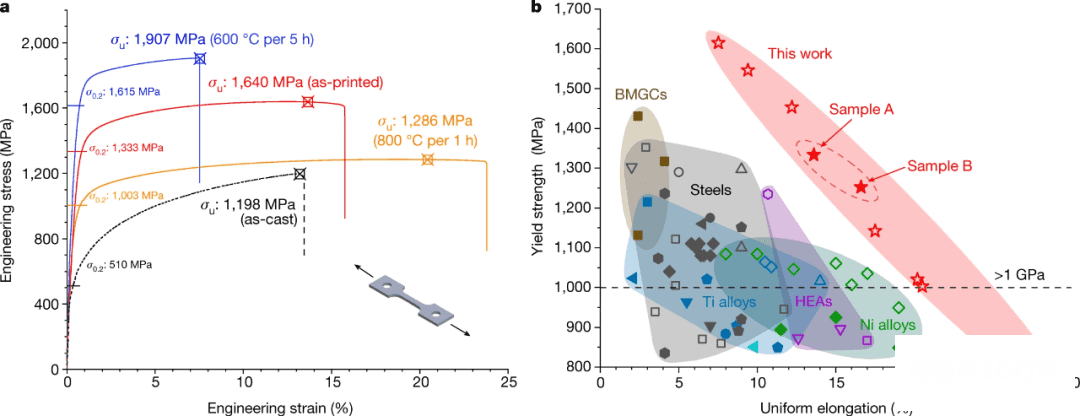

圖2.AM AlCoCrFeNi2.1 EHEAs的拉伸性能。a、印刷和退火的AlCoCrFeNi2.1 EHEAs的拉伸應力-應變曲線。屈服強度和極限抗拉強度標在曲線上。插圖顯示了拉伸載荷下狗骨形樣品的示意圖。b、與文獻中具有高強度的高性能AM金屬合金(包括大塊金屬玻璃復合材料(BMGCs)、鋼、鎳基超合金、鈦基合金和HEAs)相比的AM AlCoCrFeNi2.1的拉伸屈服強度與均勻伸長率的關系。實心和空心符號分別代表印刷樣品和退火后樣品的性質。

與常規對應物相比,通過L-PBF的AlCoCrFeNi2.1 EHEA顯示出獨特的元素分布和相結構。印刷樣品中的fcc相和bcc相都是固溶體,這可以從進動電子衍射(PED)圖案中不存在額外的超晶格斑點看出(圖1e)。在面心立方和體心立方相之間確定了經典的Kurdjumov–Sachs取向關系。通過原子探針斷層掃描(APT)進行的成分分析揭示了兩相之間的邊緣化學隔離(擴展數據表1)。中子衍射測量證實,印刷的EHEA由fcc和bcc固溶體組成,其重量分數分別為67%和33%,晶格失配為2.3%(見補充部分3)。在印刷樣品中沒有檢測到沉淀。相比之下,常規AlCoCrFeNi2.1 EHEAs由具有顯著不同化學組成的有序L12和B2相以及大量納米沉淀物組成;B2/bcc片層明顯富含鎳(Ni)和鋁(Al),而L12/fcc片層則高度富含鈷(Co)、鉻(Cr)和鐵(Fe)。增材制造和常規AlCoCrFeNi2.1 EHEAs之間不同的片層厚度和元素分布表明,在L-PBF的快速凝固過程中,原子擴散和化學有序化被大大抑制。這是因為隨著凝固速率的增加,傳統的擴散介導的凝固向擴散限制的凝固轉變,導致來自L-PBF的雙相共晶納米片層中的元素分配顯著減少。

在bcc納米片層內部發現了納米尺度的成分調制,其包括兩種類型的交織區域,具有來自高角度環形暗場掃描TEM (HAADF-STEM)成像的不同對比度(圖1g)。APT和STEM能量色散X射線光譜(STEM-EDX)映射揭示了bcc納米片層內的富Ni–Al和富Co–Cr–Fe的雙連續納米結構(圖1h和補充圖5)。高分辨率TEM (HRTEM)成像和相應的快速傅立葉變換(FFT)衍射圖顯示,在這些成分調制區域中存在一致的體心立方晶格結構(擴展數據圖2),表明發生了旋節分解。在傳統的AlCoCrFeNi2.1 EHEAs中還沒有報道過這種納米級的成分調制,強調了增材制造產生高度亞穩態微結構的能力。調制的化學不均勻性在高熵合金的機械行為中起著重要的作用。總之,L-PBF的極端凝固條件產生了具有高度亞穩定性的分級微結構(擴展數據圖3)。

與鑄態同類產品相比,AM AlCoCrFeNi2.1 EHEAs具有優異的機械性能。印刷樣品表現出σ0.2=1333±38 MPa的高0.2%的偏移拉伸屈服強度,這顯著高于鑄態樣品的510±15 MPa,如圖2a。它還顯示了在高流動應力下的高應變硬化率,如擴展數據圖4,導致約14%的大的均勻伸長率和相應的極限抗拉強度σu = 1640±38 MPa。拉伸斷裂后的樣品顯示出帶有微凹痕的“杯狀和錐狀”斷裂表面,見補充圖6,這表明是韌性破壞。我們的EHEA的層間距可以通過改變激光加工參數來調整它們的機械性能,如圖2b和補充部分1中樣品B所示。對于給定的激光處理方案,沿垂直和水平方向測量了相似的機械性能,見擴展數據圖5。

這一結果表明,打印出的AlCoCrFeNi2.1納米片層共晶團在形狀和晶體學上具有幾乎隨機的取向,具有幾乎各向同性的機械行為,這不同于通過熱機械處理和定向凝固等其他途徑產生的高度對齊的片層結構的各向異性機械行為。AM EHEAs的機械各向同性也與其他AM金屬合金的典型機械各向異性形成對比,后者傾向于形成具有強晶體結構的柱狀晶粒結構。此外,隨后的熱處理允許我們進一步調整微結構和相關的機械性能,如圖2b。例如在800℃下熱退火1小時后,獲得了超過20%的均勻伸長率,屈服強度約為1GPa在600℃退火5小時后,屈服強度和極限拉伸強度分別增加到約1.6GPa和1.9GPa,同時均勻伸長率為7.5%。通過后退火,快速凝固EHEAs中微結構的高度可調性有助于實現如此廣泛的強度-延性組合,在后退火期間,可能發生各種固態相變,如沉淀、相序、層狀粗化和再結晶,見補充第4節。我們的AM EHEAs與其他高性能AM合金(σ0.2>800 MPa)的拉伸性能的直接比較見圖2b和補充章節5。很明顯,我們的AM EHEAs表現出優異的強度-延展性組合,超過了最先進的AM合金。

我們的打印出的EHEA的高屈服強度主要源于雙相納米層狀結構的強大的強化效應。平均厚度分別為64 nm和151 nm的交替的bcc和fcc納米片層,連同它們的半共格界面,可以對位錯滑移施加強的相互限制。這種納米片層強化對屈服強度的貢獻約為1 GPa,根據Hall-petch關系式估算。此外,來自L-PBF的快速凝固在印刷樣品中產生了高密度的預先存在的錯位,從而產生了額外的強化效果。們使用中子衍射測量來確定印刷樣品中預先存在的位錯密度,如圖3。體心立方和面心立方納米片層中的平均位錯密度分別高達(7.4±1.1)×1014m2和(5.4±0.3)×1014 m2,從而使屈服強度提高了約280 MPa。因此,我們的打印EHEA的高屈服強度是由來自L-PBF的雙相納米片層結構實現的,并通過高密度的印刷誘導位錯得到進一步增強。

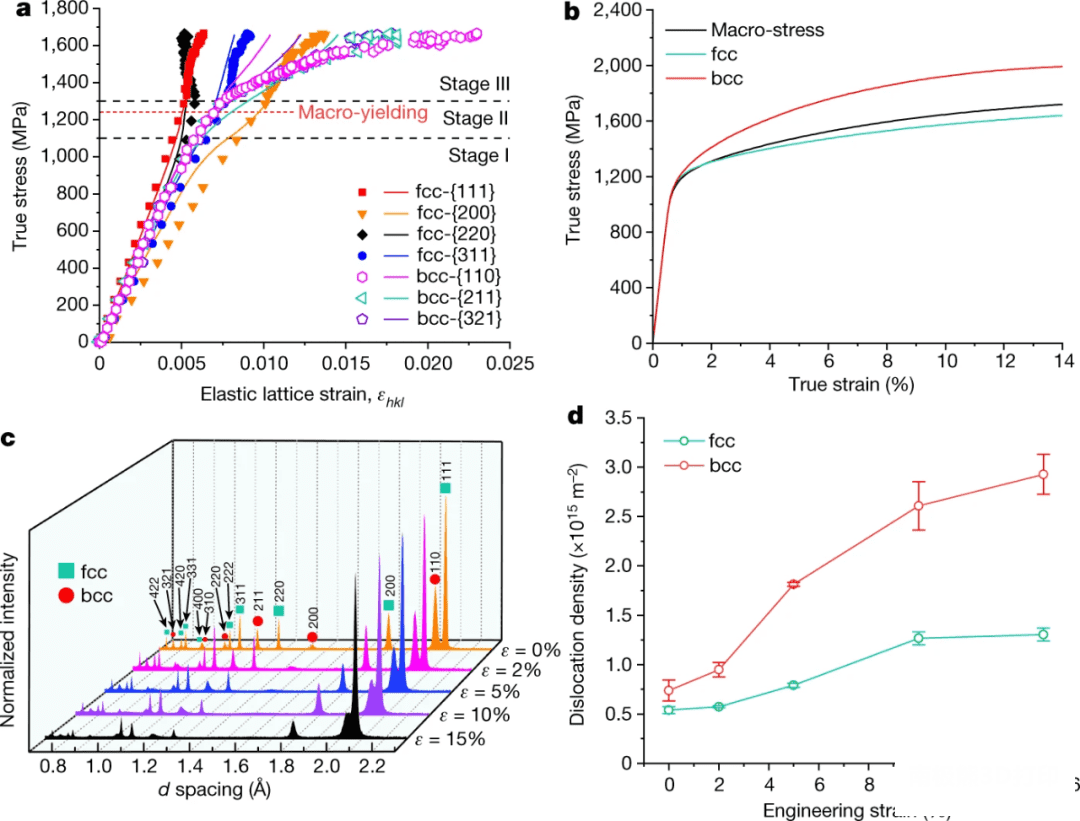

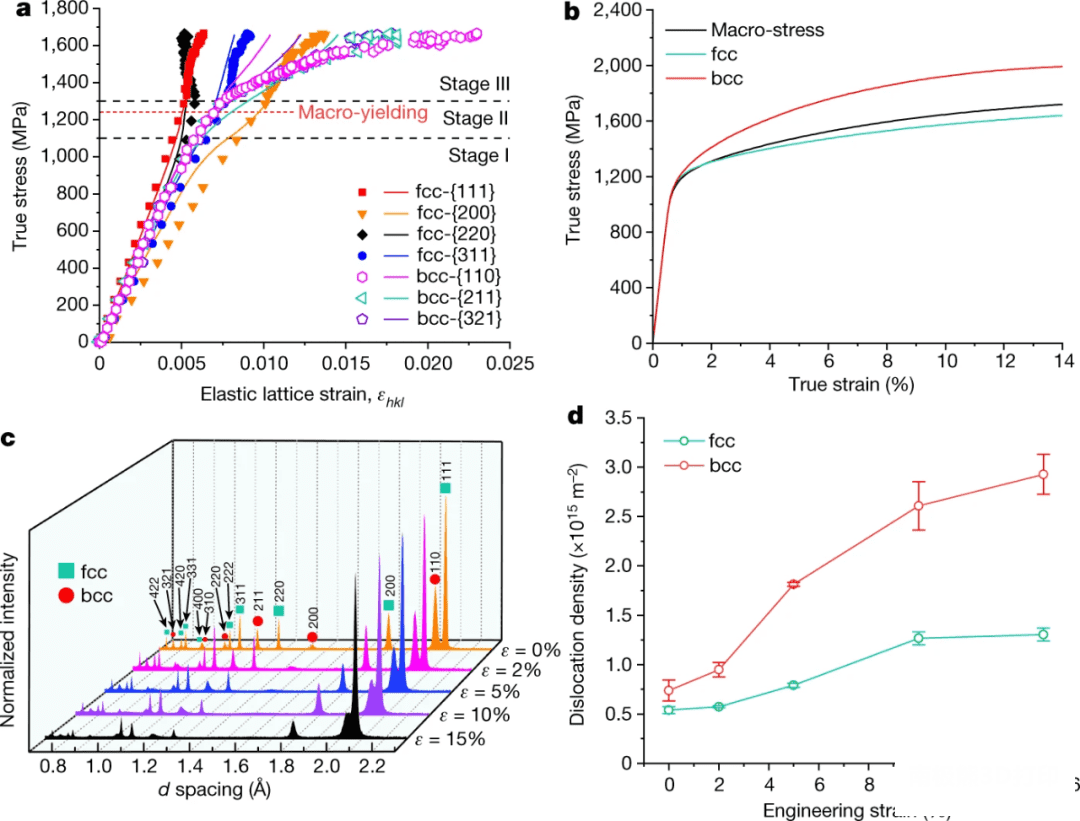

通過將原位中子衍射實驗與雙相晶體塑性有限元(DP-CPFE)建模相結合,研究了高應變硬化的起源以及我們打印的EHEA的大拉伸延展性。張力下的原位中子衍射測量揭示了納米片層共晶團中fcc和bcc相的不同{hkl}結晶族中晶格應變的演變。圖3a顯示了面心立方和體心立方相的幾個代表性{hkl}反射的沿加載方向的晶格應變εhkl與樣本水平真實應力(σ)的關系,見補充圖11,εhkl與σ的橫向關系。基于這些中子衍射數據,我們根據模擬的晶格應變響應校準了我們的DP-CPFE模型,其與實驗測量值非常匹配。重要的是,校準的DP-CPFE模型使我們能夠揭示應力分配和載荷轉移對納米片層共晶團中的共變形fcc和bcc相在漸進屈服和硬化期間的影響。

更具體地說,我們通過將納米層狀共晶團中fcc和bcc相的晶格應變響應分為三個階段來分析它們的漸進屈服和硬化行為,如圖3a所示。在階段I (σ< 1100 MPa),fcc和bcc相中的所有晶體學反射都經歷了彈性變形。由于單晶納米片的彈性各向異性,每條σ-εhkl曲線的斜率在不同的反射中有所不同。在階段Ⅱ(σ≈1100–1300 MPa),面心立方相的結晶族經歷了漸進屈服,而體心立方相的結晶族保持彈性。在階段Ⅱ的四個有代表性的面心立方反射中,沿加載方向的{220}晶格應變首先偏離線性,轉而向上;這種軟化反應表明這種反射的塑性屈服的開始。

同時,沿加載方向的{200}晶格應變也偏離了線性關系,而是向下變化。如DP-CPFE模擬所證實的,這種硬化響應主要來自于從塑性{220}反射到彈性{200}反射的負荷削減。隨著σ的增加,從{111}、{311}到{200}反射依次發生漸進屈服,導致它們的非線性晶格應變響應。相比之下,在階段II的{110}、{211}和{321}的三個bcc晶體學反射中,它們的晶格應變響應保持線性,但是每個σ-εhkl曲線的e相應斜率相對于階段I發生了變化,這表明載荷從逐漸產生的fcc反射轉移到彈性bcc反射。層狀EHEA的這種載荷分配行為不同于層狀珠光體鋼,在珠光體鋼中,bcc鐵素體首先屈服,然后將載荷轉移到正交滲碳體。在第三階段(σ>1300 MPa),bcc相中的晶體族變得可塑,因此納米片層共晶團中fcc和bcc相的所有晶體學反射都表現出非線性晶格應變響應。

圖3.單軸拉伸期間面心立方和體心立方相的晶格應變和應力分配。a、沿著加載方向的代表性fcc(包括{111}、{200}、{220}和{311})和bcc(包括{110}、{211}和{321})晶面族的晶格應變相對于宏觀真應力的演變。實驗和模擬結果分別用符號和實線表示。宏觀屈服強度用紅色虛線標出。b,宏觀應力-應變響應的DP-CPFE模擬結果,以及bcc和fcc相的相應應力分配。c,變形過程中沿加載方向不同拉伸應變(ε)下的中子衍射譜。d,bcc和fcc相中的位錯密度與應變的關系,從c中的衍射光譜和改進的Williamson–Hall方法(補充第3節)中得出。誤差線代表標準偏差。

我們使用DP-CPFE模擬來解決一個逆問題,以確定各個fcc和bcc相的各向異性彈性常數。因此,預測的晶格應變響應(圖3a)和來自DP-CPFE模擬的樣品水平應力-應變曲線(圖3b)與實驗數據非常匹配。我們進一步使用DP-CPFE模擬來確定納米層狀共晶團中fcc和bcc相的平均應力應變響應(圖3b)。可以看出,在高達14%的外加拉伸應變下,bcc和fcc納米片層都表現出高強度和特別高的應變硬化速率。值得注意的是,與fcc納米片層相比,bcc納米片層對整體高應變硬化響應的貢獻更大,從而促進了本EHEA的高拉伸延展性。因此,AM EHEA使得共晶團中的bcc納米片層具有高應變硬化行為,這在傳統的bcc納米結構中是難以實現的。

為了研究變形機制,我們從中子衍射測量中分析了位錯密度的動態演化。圖3c顯示了變形到不同應變水平的印刷EHEA沿加載方向的原位中子衍射譜。如圖3d和補充表3所示,ρfcc首先從印刷狀態的5.4×1014 m2緩慢增加到5%應變時的7.9×1014 m2,然后以更快的速度增加到15%應變時的1.3×1015 m2。相比之下,在印刷狀態下,ρbcc的初始值更高,為7.4×1014 m2,隨著應變的增加,其增加速度比ρfcc更快,在5%應變時達到1.8×1015 m2,在15%應變時達到2.9×1015 m2。ρbcc的更快增加與bcc的更高應變硬化速率密切相關,這與fcc納米片晶相反(圖3b)。

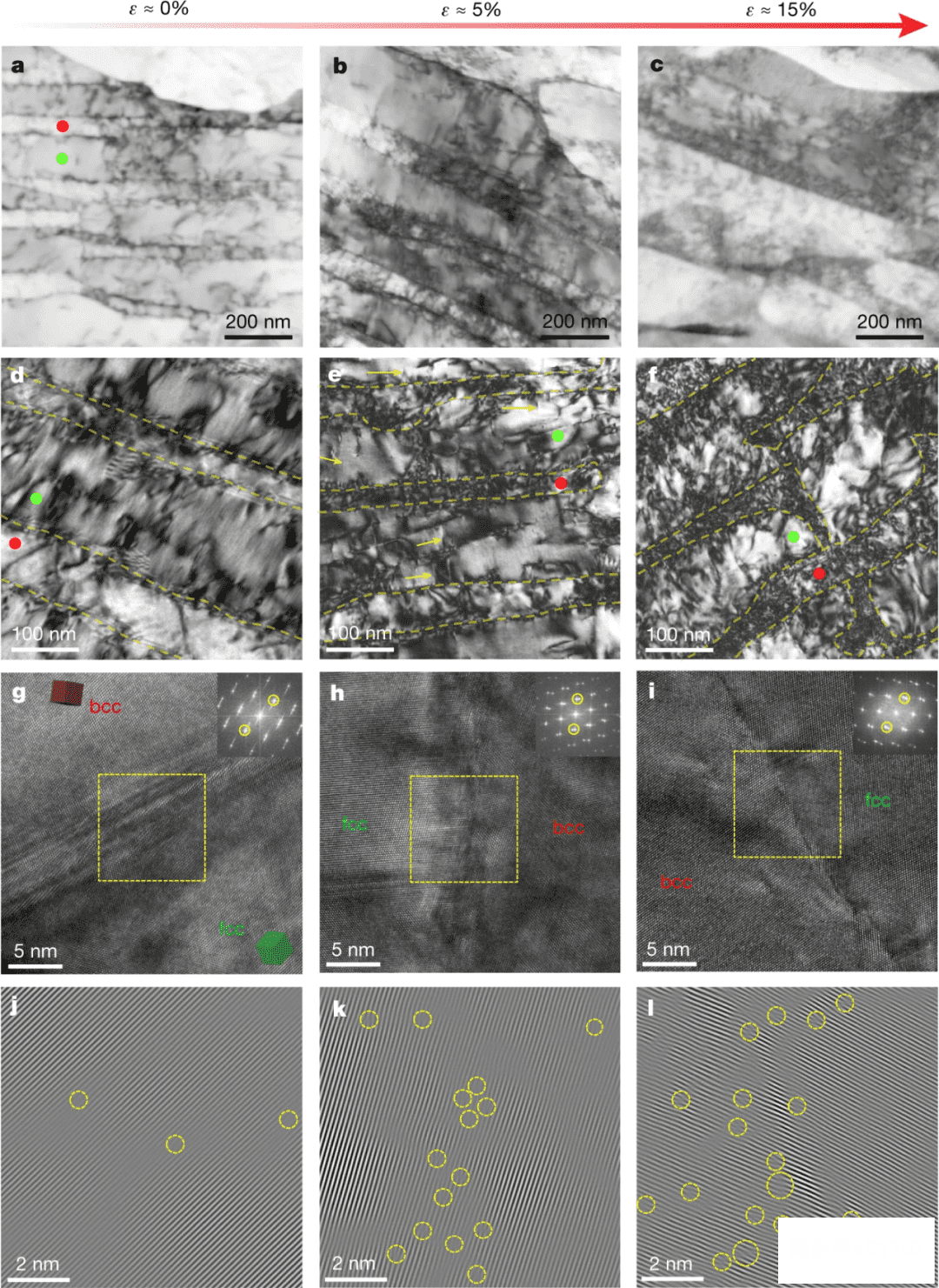

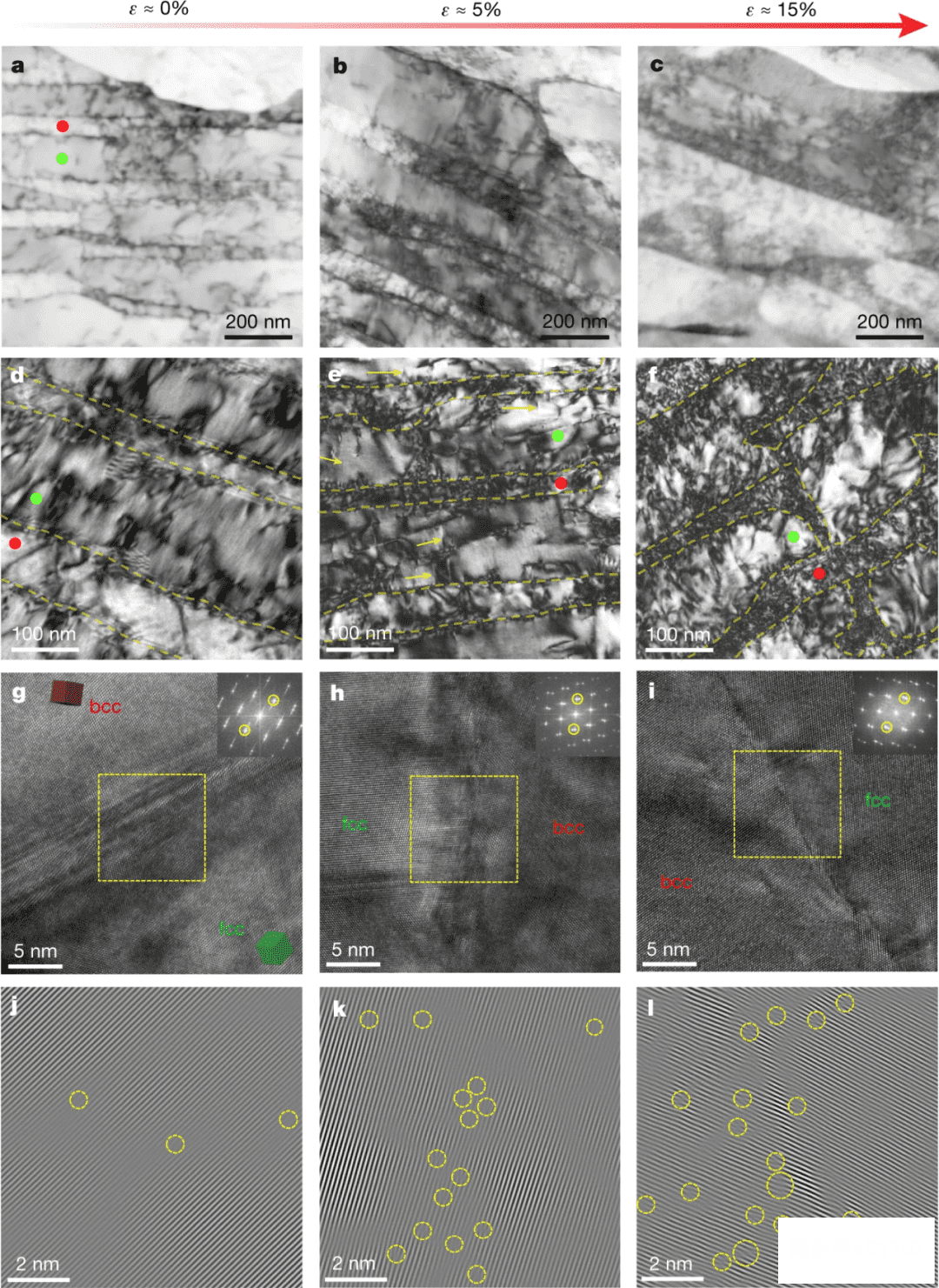

圖4.介觀尺度和原子尺度變形結構。a–c,虛擬明場PED顯微照片,揭示了在約0% (a)、5% (b)和15% (c)拉伸應變下,體心立方(由紅點表示)和面心立方(由綠點表示)納米片層中位錯亞結構的演變。PED相對于傳統位錯成像的優勢是消除了大多數動態效應,帶來更清晰的位錯對比度。d–f,拉伸應變約為0% (d)、5% (e)和15% (f)時變形亞結構的高倍明場TEM顯微照片。在5%應變下,在面心立方納米片層中觀察到由變形引起的堆垛層錯,用黃色箭頭突出。黃色虛線表示相界面。g–I,HRTEM顯微照片顯示了在大約0% (g)、5% (h)和15% (i)的拉伸應變下的原子級bcc和fcc相界面以及FFT圖案。j–l,g–I中黃框區域的IFFT顯微照片。注意,IFFT圖案通過顯示額外的半晶格平面僅揭示了位錯的邊緣成分,由黃色虛線圓圈突出顯示,但是不容易看到螺旋成分。

我們使用PED來表征不同拉伸應變下的位錯演化,見圖4a–c。在印刷狀態下,在體心立方和面心立方納米片層中都觀察到高密度的預先存在的位錯,ρ體心立方為(7.4±1.1)×1014 m2,ρ面心立方為(5.4±0.3)×1014 m2(圖4a)。印刷誘導位錯的高密度對于AM金屬來說是常見的,并且很可能源于印刷過程中產生的大熱應力。當應變增加到5%時,在bcc中觀察到比在fcc納米片層中更廣泛的位錯增殖(圖4b),這與中子衍射測量結果一致(圖3d)。如由圖4b,e的高度有缺陷的fcc/bcc界面產生的應變對比所證明的,位錯傾向于在層狀界面聚集。這一觀察表明,層狀界面作為位錯的屏障和匯。體心立方納米片層內的位錯具有混合特征,由它們的曲線形態顯示(圖4a–f)。這種形態與體塊bcc金屬中典型的直螺旋位錯形成對比。bcc納米片層中位錯更為各向同性的滑動行為歸因于高工作應力,并且可以刺激更均勻的變形,從而為bcc納米片層提供穩定的應變硬化。此外,形變誘導的堆垛層錯在fcc納米片層中被激活(圖4e和擴展數據圖6),其中全位錯成核的臨界剪切應力可能變得足夠高,使得隨著應變的增加,部分位錯和堆垛層錯將逐漸超過全位錯。在約15%的應變下,bcc和fcc納米片層都包含大量位錯(圖4c,f),這與我們的原位中子衍射測量一致。此外,納米分辨率反極圖(IPF)映射證實了變形期間兩相之間持久的Kurdjumov–Sachs取向關系(補充圖7),這通常有助于半相干相界面上的滑移傳輸。

我們研究了HRTEM下的納米層狀界面(圖4g–I)。如使用(111) fcc/(110)bcc衍射斑點的反向FFT (IFFT)顯微照片所示,在印刷狀態下,界面及其附近的刃位錯密度低(圖4j)。隨著應變水平的增加,在界面處觀察到更多的刃位錯,而面心立方和體心立方納米片層中的位錯密度似乎沒有顯著增加(圖4h,k)。這一觀察提供了在相界面有效儲存位錯的證據。隨著進一步應變,不僅在界面處,而且在納米片層內,特別是在bcc相中,觀察到更多的刃位錯(圖4i,l)。這種趨勢表明相界面的位錯儲存能力變得日益飽和,從而促進了納米片層內的位錯積累。總的來說,納米片層界面可以有效地阻擋和儲存位錯,有助于我們的機械合金實現高強度和高加工硬化的完美結合。

我們的合金中的bcc納米片晶的高應變硬化行為與傳統的納米晶bcc金屬形成對比,傳統的納米晶bcc金屬強度高,但延展性低,因為積累用于加工硬化的晶內位錯的能力有限。在本發明中,面心立方納米片層與半共格相界面結合,可以對體心立方納米片層的塑性應變施加強約束,從而隨著應變的增加穩定它們的塑性流動。然而,微尺度共晶團之間的應變相容性要求可以在另一層次的結構中提供約束,以促進bcc納米片層中的加工硬化。這是因為具有不同晶體取向的相鄰群體以及群體邊界不僅可以限制位錯通過納米片層滑動到單個群體,而且可以增加塑性滑移傳播到相鄰群體的阻力。正如DP-CPFE模擬所證實的,有必要考慮微尺度菌落之間的這種相互制約,以將預測的晶格應變響應與實驗測量相匹配(圖3a)。此外,印刷引起的bcc納米片層中的納米級組成調制(圖1g、h)可以進一步增加應變硬化,以促進bcc納米片層的穩定塑性流動。由于我們的EHEA中的化學調制發生在比隨機固溶體更大的長度尺度上,控制位錯遷移率的能量景觀的強度變得更高,使得bcc納米片層中的位錯運動更緩慢,正如補充部分7原位TEM應變實驗所揭示的那樣。因此,體心立方納米片層中的納米級組成調制可以增強對抗位錯滑移的能力,導致更強的位錯相互作用和更各向同性的位錯滑移,從而促進硬化響應。

L-PBF的異質納米片層結構的一個重要優點是產生了大的局部塑性應變梯度,導致了強的背應力硬化。如原位晶格應變測量所示(圖3a),塑性屈服在fcc相中開始,而bcc相保持彈性。來自彈性bcc相的幾何約束可能導致片層界面附近的強局部塑性應變梯度,這將由幾何上必要的位錯來適應。此外,在bcc相塑性屈服后,兩個共同變形相之間的額外變形不相容性源于它們的塑性各向異性,即fcc和bcc滑移系統的不同取向和阻力,并且也將被幾何位錯調節。因此,面心立方/體心立方界面附近幾何必需位錯的持續累積,與HRTEM觀察到的界面位錯隨載荷增加相一致,可能會產生強大的背應力,從而提高膜的流動應力。擴展數據圖7顯示了典型的加載-卸載-再加載曲線,具有明顯的滯后回線,表明存在顯著的包申格效應,隨著加載強背應力從大約0.9 GPa增加到大約1.1 GPa。因此,與來自傳統熱機械處理的微層狀EHEA中通過納米沉淀物的后應力硬化相比,這種強后應力硬化反映了來自L-PBF的異質納米層狀結構的有益效果。

總之,我們利用L-PBF的增材制造和EHEAs的有利成分效應,開發了一類雙相納米片層合金,這些合金表現出高屈服強度和高拉伸延展性的優異組合,超過了其他先進的AM合金。分級雙相納米結構基序通常可應用于其他EHEA系統,以改善其機械性能。從強化和硬化行為中獲得的機械見解可應用于高性能金屬合金的設計,如鋁合金和鈦合金這些合金可形成各種復雜的多相層狀結構。

材料制造

AlCoCrFeNi2.1 EHEA樣品由商用M290(EOS)L-PBF機器制造,該機器裝備有最大功率為400 W且焦點直徑為100μm的鐿纖維激光器。使用粒度范圍為15微米至53微米(平均值為35微米)的氣體霧化AlCoCrFeNi2.1 EHEA粉末。所有樣品都是在氧氣濃度低于1000 ppm的氬氣環境中制造的。將4140合金鋼板用作印刷基材,將其預熱至80℃以減輕熱殘余應力的累積。為了優化全密度樣品的打印,我們首先建立了一個由許多立方體(7×7×7mm3)組成的高通量樣品庫,這些立方體具有不同的激光加工參數。我們使用AccuPyc II 1340氣體比重瓶來測量立方體庫的密度,從而確定最佳印刷條件。我們選擇產生相對密度高于99.5%的樣品的參數來構建用于機械測試的矩形板。最佳激光加工條件列在補充表1中。重復增材制造工藝固有的原位熱循環,也稱為內在熱處理,通過比較單軌道珠與多層大塊樣品和八重晶格的微觀結構進行了研究(補充第8節)。為了研究后熱處理對AM EHEA機械性能的影響,印刷樣品隨后在不同條件下退火,包括600℃下5小時,660℃下1小時,700℃下1小時,800℃下1小時,800℃下1小時加600℃下1小時,900℃下30分鐘加600℃下1小時和1000℃下1小時,這些都是在管式爐中在氬氣下以5℃/min的加熱速率進行,隨后用水淬火。鑄態AlCoCrFeNi2.1樣品是在高純氬氣保護下通過真空電弧熔化制備的。為了化學均勻性,將合金再熔化至少五次,然后在尺寸為80 mm(長)× 10 mm(寬)× 2 mm(厚)的水冷銅模具中固化。

組成分析

AlCoCrFeNi2.1原料粉末和打印樣品的化學組成通過電感耦合等離子體質譜法分析金屬元素和儀器氣體分析非金屬輕元素分析得到,包括氧和氮。

機械試驗

通過放電加工從矩形板上切割出標稱規格尺寸為8 mm(長)× 2 mm(寬)× 1 mm(厚)的狗骨形拉伸試樣,最后拋光成1200碳化硅紙的冶金砂粒。準靜態單軸拉伸試驗在Instron 5969萬能試驗機上以2×10-4S-1的應變速率進行。應變由Instron non-contact AVE2視頻引伸計測量,位移分辨率為0.5μm。對每種類型的樣品重復兩到三次測試。通過加載-卸載-再加載試驗測量了背應力的變化。當以2×10-4s-1的應變速率加載到每個特定應變水平時,試樣在力控制模式下以200N·min-1的速率卸載到30 N,然后以2×10-4s-1的應變速率重新加載。

中子衍射

在橡樹嶺國家實驗室散裂中子源的beamline 7工程材料衍射儀上進行原位中子衍射拉伸試驗。當加載軸與入射中子束成45°時,飛行時間中子衍射數據由與入射中子束成90°放置的兩個探測器組沿加載和橫向同時收集。標稱規格尺寸為15 mm(長)× 2.6 mm(寬)× 3 mm(厚)的狗骨形拉伸試樣用裝有接觸式引伸計的MTS加載架加載以測量應變。應變控制模式用于速率為2.8×10-6S-1的加載循環,而力控制模式用于2%、5%和10%工程應變下的卸載循環,以通過消除應力場對峰值加寬的影響,更精確地量化不同應變下的位錯密度演變。狹縫尺寸為8 mm(長)× 3 mm(寬),以高強度模式收集中子衍射圖樣,晶格間距分辨率(δd/d)約為0.45%。連續加載-卸載循環期間記錄的中子衍射數據隨后以5分鐘的時間間隔被截斷。使用VDRIVE軟件進行單峰擬合。使用GSAS軟件通過全模式細化確定相重量分數。{hkl}反射的晶格應變εhkl由εhkl=(dhkl d0,hkl)/d0,hkl計算得出,其中dhkl和d0,hkl分別表示加載和“無應力”狀態下{hkl}平面的晶面間距,見補充章節3。注意,中子衍射測量直接將晶格應變響應與{hkl}結晶族中的fcc和bcc相分離,從而有助于雙相中的應力分配分析。殘余晶格應變和晶間殘余應力也在EHEA中進行了研究,見補充部分3。

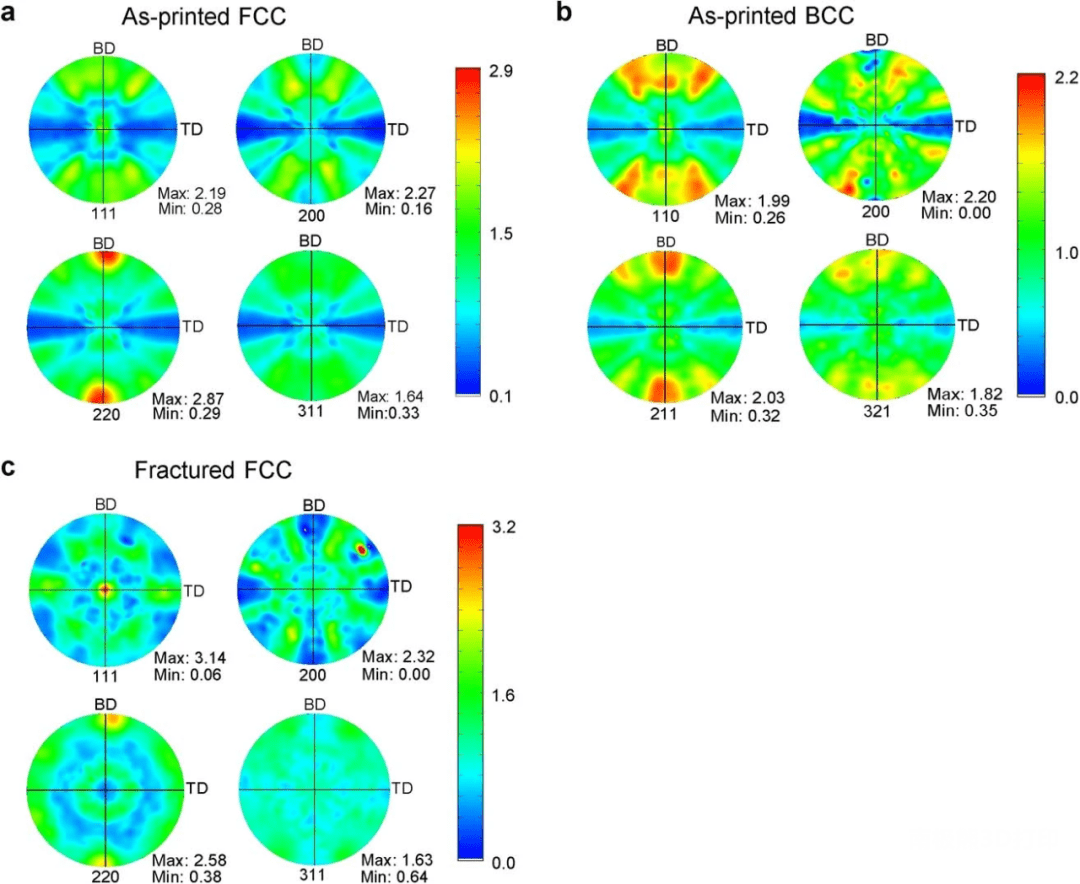

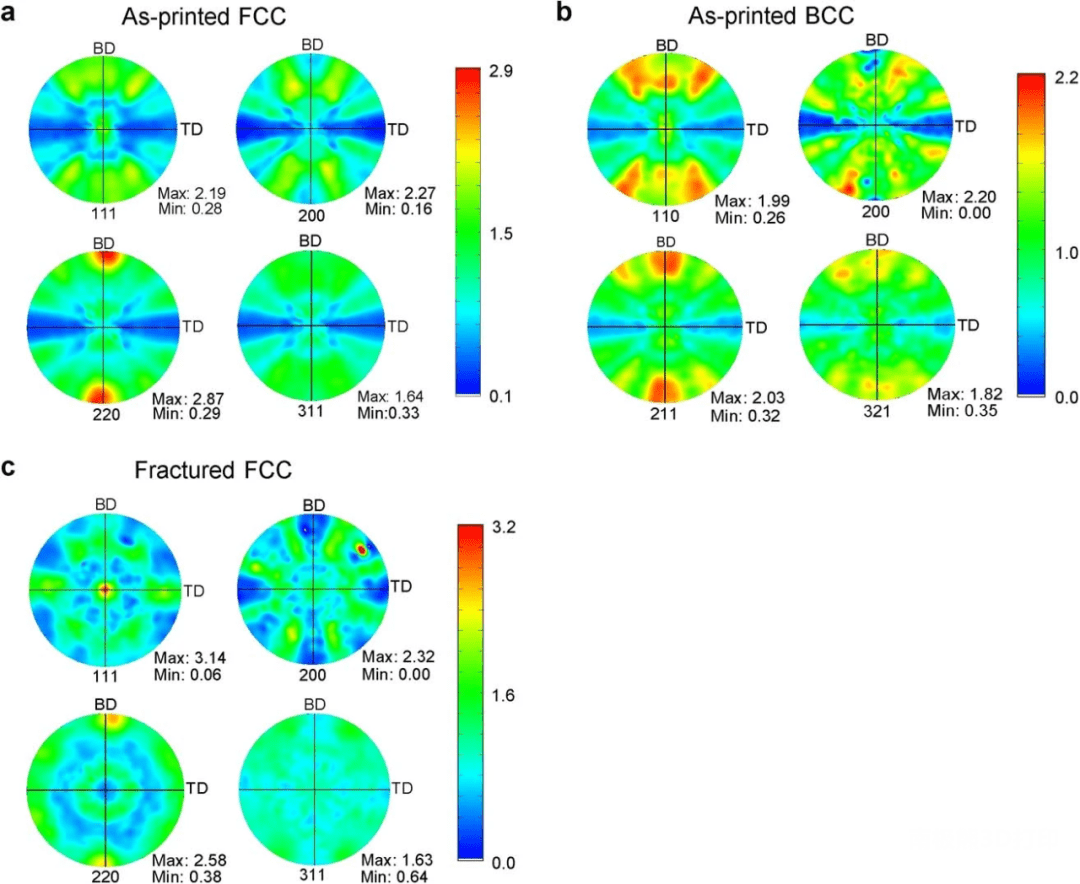

印刷和斷裂樣品的極圖也通過VULCAN的中子衍射進行了測量,這要求樣品的軸向以5°的步長從原來的45°旋轉到偏離入射光束方向0°。在每一步之后,樣品相對于當前軸向方向以30°的步長從0°旋轉到360°。在每一步旋轉后,收集中子衍射數據2分鐘,對每個樣品總共進行120次測量。通過單峰擬合從衍射圖中提取不同峰的積分強度,以生成完整的極圖。

微觀結構表征

TEM樣品首先被機械拋光至約100μm厚,然后被沖壓成直徑為3mm的圓盤。使用Tenupol-5拋光系統對這些圓盤進行雙噴射電拋光,拋光溶液為5%高氯酸、35%丁醇和60%甲醇,溫度為40℃。所有樣品首先在FEI Tecnai TEM內在200 KeV下進行檢查。為了更好地說明AM EHEAs內部的位錯,bcc和fcc相都傾斜到區軸([011]fcc和[111]bcc),并使用PED成像,進動角為0.3°,步長為3nm。PED相對于傳統位錯成像的優勢是消除了大多數動態效應,導致更清晰的位錯對比度。此外,通過將衍射圖案與數據庫進行比較,可以識別每個像素中的相位和取向。在運行于300 KeV的FEI Titan S/TEM上進行了HRTEM和HAADF-STEM觀測,以便在原子水平上跟蹤相界面的演變。在HAADF-STEM上進行EDX分析,以量化bcc和fcc相的組成。將光學顯微鏡、SEM和電子背散射衍射(EBSD)樣品機械拋光至20nm的表面粗糙度。光學顯微鏡和SEM樣品進一步在比例為1∶3∶8的硝酸、鹽酸和乙醇溶液中蝕刻。使用Olympus BX53M光學顯微鏡在微分干涉對比模式下獲得光學顯微照片,以捕捉微孔分布并量化熔池尺寸。使用FEI Magellan 400儀器進行SEM觀察。使用配備有來自牛津儀器的EBSD檢測器的Tescan FERA SEM,以20kv的加速電壓和100納米的步長進行EBSD作圖。

使用Thermo Fisher Nova 200雙束聚焦離子束/掃描電鏡制備APT樣品。取出三棱柱楔形物,將其分段,安裝到硅微尖端陣列柱上,使用30kv Ga+離子束磨尖,并使用2kv離子束清洗。APT實驗使用CAMECA LEAP 4000XHR在激光模式下進行,基礎溫度為30k,激光能量為60pJ,檢測率為0.5%,脈沖重復率為200 kHz。使用CAMECA的交互式可視化和分析軟件(IVAS 3.8)對APT結果進行了重建和分析。

雙相納米片層結構對屈服強度的影響

考慮相對于相界面的位錯堆積,使用Hall-petch關系估算屈服強度的片晶尺寸依賴性。作用在堆垛層錯中領先位錯上的局部應力是所施加的剪切應力τ,放大了n倍,n是堆垛層錯的數量。當該局部應力達到臨界應力τ*時,發生塑性屈服,導致穿過相界面的滑移傳遞。一般來說,這些剪應力與Hall–Petch方程有關,公式如下:

其中k0是強化系數,相對較小的晶格摩擦項忽略不計。我們在5%應變下對變形樣品的TEM分析顯示,平均堆積位錯數量為n≈5,這可用于估計塑性屈服時的臨界施加剪切應力τ:

其中L是堆積長度,取fcc片層的平均厚度的一半,G是剪切模量(Gfcc = 81 GPa,來自我們的DP-CPFE模型), b是Burgers矢量長度(bfcc = 0.254 nm,通過中子衍射測量)。因此,我們估計位錯滑移通過界面傳遞的臨界剪切應力為τ≈340 MPa。使用fcc相的泰勒因子,我們估計本發明的EHEA的拉伸屈服應力為大約1 GPa,占測量的屈服強度的大約75%。該分析表明,來自納米片層的限制對打印的EHEA的高屈服強度發揮了重要作用。

bcc和fcc納米片層中高密度的印刷誘導位錯也對印刷后EHEA的高屈服強度做出了重要貢獻。我們用泰勒硬化定律估計了這種強化效應:

其中M是泰勒因子(fcc相為3.09,bcc相為2.71),α是無量綱前因子(fcc相約為0.2,bcc相約為0.24),G是剪切模量(fcc相為81 GPa,bcc相為57 GPa),b是Burgers矢量長度(通過中子衍射測量fcc相為0.254 nm,bcc相為0.248 nm),ρ是預先存在的位錯密度(fcc相為(5.4±0.3)×1014 m2,bcc相為(7.4±1.1)×1014 m2)。通過混合fcc相和bcc相各自的貢獻的規則來估計由預先存在的位錯引起的強化效果,給出280 MPa的屈服強度的總增加。因此,來自納米片層結構和印刷誘導的位錯的組合強化效果給出了大約1300 MPa的估計屈服強度,這與測量的屈服強度非常一致。

中子衍射獲得的印刷AlCoCrFeNi2.1的極圖。a、裝載前FCC-(111)、(200)、(220)和(311)的極點圖。b、裝載前BCC-(110)、(200)、(211)和(321)的極圖。C、斷裂后面心立方- (111)、(200)、(220)和(311)的極圖。因為BCC峰在斷裂后顯示出廣泛的展寬,所以單峰擬合在BCC的許多束入射方向和極圖處不收斂 骨折后的方位不可用。在所有柱形圖中,加載方向(LD)在平面外,橫向方向(TD)沿著水平方向,構建方向(BD)沿著垂直方向。在加載之前,印刷的樣品顯示出相當弱的織構,具有FCC (110)//BD的稍微優選的取向。斷裂后形成FCC-(111)//LD織構,表明在FCC相的{111}面上有明顯的位錯滑移。

體心立方納米片層中的連貫一致晶體結構的高分辨率TEM圖像。整個區域的相應快速傅立葉變換(FFT)衍射圖提供了化學排序信息。在FFT衍射圖中沒有觀察到交替的強度變化,表明不存在明顯有序的B2相。

增材制造為工程應用逐層生產網狀部件。通過激光粉末床熔融(L-PBF)進行金屬合金的增材制造涉及大的溫度梯度和快速冷卻,這使得微觀結構在納米尺度上重新細化以實現高強度。然而,通過激光增材制造生產的高強度納米結構合金通常延展性有限。在這里,我們使用L-PBF打印AlCoCrFeNi2.1的雙相納米片層高熵合金(HEAs),該合金表現出約1.3千兆帕斯卡的高屈服強度和約14%的大均勻伸長率的組合,超過了其他最先進的增材制造的金屬合金。高屈服強度源于由交替的面心立方和體心立方納米片晶組成的雙相結構的強化效應;體心立方納米片層比面心立方納米片層顯示出更高的強度和更高的硬化速率。大的拉伸延展性歸因于印刷的分級微結構的高加工硬化能力,所述分級微結構為嵌入微米級共晶團的雙相納米片晶的形式,其具有幾乎隨機的取向以促進各向同性的機械性能。對增材制造的高熵合金的變形行為的機械見解對于開發具有優異機械性能的分級、雙相和多相、納米結構合金具有廣泛的意義。

增材制造通常在金屬材料中產生具有高度不均勻晶粒幾何形狀、亞晶位錯結構和化學偏析的微結構,包括鋼、鈷基或鎳基超級合金、鋁合金、鈦合金和高熵合金(HEAs)。共晶高熵合金代表了一類有前途的多主元素合金(也稱為成分復雜的合金),可以形成雙相片層群落的分級微結構,從而為實現優異的機械性能提供了巨大的潛力。然而,通過傳統的凝固途徑,薄片的厚度通常在微米或亞微米的范圍內,這限制了這些薄片可達到的強度。相比之下,納米層狀和納米層狀金屬表現出高強度,但是以低延展性為代價的。這些材料是通過薄膜沉積或劇烈塑性變形制備的,這通常導致具有強塑性各向異性的高度織構化的納米結構,從而限制了它們的實際應用。在這里,我們利用激光粉末床熔融(L-PBF)的極端印刷條件和高熵合金的有利組成效應來生產一種獨特類型的遠離平衡的微結構,其形式為嵌入AlCoCrFeNi2.1EHEA中的雙相納米片層,如圖1。這種增材制造的EHEA展示了強度和延展性的優異組合以及近乎各向同性的機械性能。

因為激光加工本身的參數空間很大,因而實現對AM材料中凝固微觀結構和缺陷的合理控制是具有挑戰性的。使用歸一化等效能量密度法,我們確定了一個有效的L-PBF處理窗口來打印完全致密的AlCoCrFeNi2.1EHEA樣品,見補充部分1。通過調整激光功率和掃描速度,我們能夠將薄層厚度減少到幾十納米,如代表性樣品A和B所示。盡管它們的微觀結構相似,我們還是著重于用更精細的納米片層來表征樣品A,并使用樣品B來證明納米片層結構和相關性質的可調性。此外,我們打印了各種具有代表性的工程組件,包括一個散熱風扇、一個八邊形桁架微點陣和一個齒輪,如圖1a,這些組件展示了這種共晶高熵合金對于各種復雜幾何形狀的出色可打印性。

在AlCoCrFeNi2.1EHEA中實現了分級微結構,其特征在于雙相納米片狀共晶團(圖1 b–d)。這些共晶團表現出細長的形狀,沿長軸和短軸的尺寸分別為20-30微米和2-6微米(圖1c)。與熔池相關聯的細長菌落在很大程度上與垂直于熔池邊界的最大局部熱梯度方向對齊,其呈現出近似半圓形的形狀,如圖1b和補充部分2中的補充圖3。結果,這些細長的菌落朝向熔體池的中心,導致幾乎隨機的形狀取向。相鄰菌落之間也有明顯不同的結晶取向,如圖1c。共晶團的形狀和結晶學中的幾乎隨機的取向可能源于由于特定位置的熱程序,如由激光束尺寸、能量密度輸入等引起的競爭生長和由于先前沉積層的部分重熔引起的外延生長之間的相互作用。此外,相鄰層之間90°旋轉的掃描策略會干擾熱通量,進一步促進共晶團的隨機取向,從而抑制織構形成,見擴展數據圖1。

圖1.增材制造的AlCoCrFeNi2.1 EHEA的微結構。a、印刷散熱風扇、八位晶格(支柱尺寸約300微米)和齒輪(從左至右)。b、AlCoCrFeNi2.1 EHEA的三維重建光學顯微照片。層間邊界、熔池邊界和激光掃描軌跡分別用藍線、橙線和紅箭頭表示。構建方向(BD)是垂直的。c、印刷的AlCoCrFeNi2.1 EHEA的橫截面EBSD IPF圖,顯示了放大的局部區域,其中相鄰的納米片狀共晶團表現出不同的結晶取向。為了更好地顯示更精細的體心立方納米片層,插圖顯示了雙色EBSD相位圖,面心立方片層為藍色,體心立方片層為紅色。值得注意的是,由于bcc納米片層的厚度很小,接近EBSD的分辨率極限,所以它們是指數不足的(參見補充圖3雙相納米片層共晶團的形態)。d、納米層狀結構的二次電子顯微照片。e、bcc和fcc納米片晶的明場TEM圖像(分別由紅點和綠點表示),插圖顯示分別傾斜于區域軸(B)的bcc和fcc的PED圖案。f、AlCoCrFeNi2.1 EHEA中bcc(左)和fcc(右)片層的片層厚度分布。g、HAADF-STEM圖像顯示了體心立方片層內的調制納米結構。h、100×78×5 nm3截面中元素分布的APT圖,中心為fcc/bcc界面。納米尺度的富Ni–Al和富Co–Cr–Fe區域顯示了體心立方片晶內的化學波動。

在進料AlCoCrFeNi2.1粉末和印刷樣品之間沒有觀察到化學組成的明顯變化。在這些共晶團內,與L-PBF相關的105–107Ks-1的高冷卻速率促進了雙相納米片晶的形成。掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)表征揭示了由交替的體心立方(bcc)和面心立方(fcc)納米層組成的雙相納米片層(圖1d,e),其各自的厚度為λbcc = 64±24nm和λFCC = 151±39nm(圖1f)。相應的層間距為λ ≈ 215 nm,約為起始粉末原料的一半(補充圖4)。這種雙相納米層狀結構與傳統鑄造(λ≈0.77-5m)、定向凝固(λ≈2.8m)或熱機械處理(λ≈1–5m)的EHEAs的典型雙相微層狀結構形成對比。我們的羊膜中薄得多的納米片層是L-PBF快速凝固的結果,這是可以理解的。

圖2.AM AlCoCrFeNi2.1 EHEAs的拉伸性能。a、印刷和退火的AlCoCrFeNi2.1 EHEAs的拉伸應力-應變曲線。屈服強度和極限抗拉強度標在曲線上。插圖顯示了拉伸載荷下狗骨形樣品的示意圖。b、與文獻中具有高強度的高性能AM金屬合金(包括大塊金屬玻璃復合材料(BMGCs)、鋼、鎳基超合金、鈦基合金和HEAs)相比的AM AlCoCrFeNi2.1的拉伸屈服強度與均勻伸長率的關系。實心和空心符號分別代表印刷樣品和退火后樣品的性質。

與常規對應物相比,通過L-PBF的AlCoCrFeNi2.1 EHEA顯示出獨特的元素分布和相結構。印刷樣品中的fcc相和bcc相都是固溶體,這可以從進動電子衍射(PED)圖案中不存在額外的超晶格斑點看出(圖1e)。在面心立方和體心立方相之間確定了經典的Kurdjumov–Sachs取向關系。通過原子探針斷層掃描(APT)進行的成分分析揭示了兩相之間的邊緣化學隔離(擴展數據表1)。中子衍射測量證實,印刷的EHEA由fcc和bcc固溶體組成,其重量分數分別為67%和33%,晶格失配為2.3%(見補充部分3)。在印刷樣品中沒有檢測到沉淀。相比之下,常規AlCoCrFeNi2.1 EHEAs由具有顯著不同化學組成的有序L12和B2相以及大量納米沉淀物組成;B2/bcc片層明顯富含鎳(Ni)和鋁(Al),而L12/fcc片層則高度富含鈷(Co)、鉻(Cr)和鐵(Fe)。增材制造和常規AlCoCrFeNi2.1 EHEAs之間不同的片層厚度和元素分布表明,在L-PBF的快速凝固過程中,原子擴散和化學有序化被大大抑制。這是因為隨著凝固速率的增加,傳統的擴散介導的凝固向擴散限制的凝固轉變,導致來自L-PBF的雙相共晶納米片層中的元素分配顯著減少。

在bcc納米片層內部發現了納米尺度的成分調制,其包括兩種類型的交織區域,具有來自高角度環形暗場掃描TEM (HAADF-STEM)成像的不同對比度(圖1g)。APT和STEM能量色散X射線光譜(STEM-EDX)映射揭示了bcc納米片層內的富Ni–Al和富Co–Cr–Fe的雙連續納米結構(圖1h和補充圖5)。高分辨率TEM (HRTEM)成像和相應的快速傅立葉變換(FFT)衍射圖顯示,在這些成分調制區域中存在一致的體心立方晶格結構(擴展數據圖2),表明發生了旋節分解。在傳統的AlCoCrFeNi2.1 EHEAs中還沒有報道過這種納米級的成分調制,強調了增材制造產生高度亞穩態微結構的能力。調制的化學不均勻性在高熵合金的機械行為中起著重要的作用。總之,L-PBF的極端凝固條件產生了具有高度亞穩定性的分級微結構(擴展數據圖3)。

與鑄態同類產品相比,AM AlCoCrFeNi2.1 EHEAs具有優異的機械性能。印刷樣品表現出σ0.2=1333±38 MPa的高0.2%的偏移拉伸屈服強度,這顯著高于鑄態樣品的510±15 MPa,如圖2a。它還顯示了在高流動應力下的高應變硬化率,如擴展數據圖4,導致約14%的大的均勻伸長率和相應的極限抗拉強度σu = 1640±38 MPa。拉伸斷裂后的樣品顯示出帶有微凹痕的“杯狀和錐狀”斷裂表面,見補充圖6,這表明是韌性破壞。我們的EHEA的層間距可以通過改變激光加工參數來調整它們的機械性能,如圖2b和補充部分1中樣品B所示。對于給定的激光處理方案,沿垂直和水平方向測量了相似的機械性能,見擴展數據圖5。

這一結果表明,打印出的AlCoCrFeNi2.1納米片層共晶團在形狀和晶體學上具有幾乎隨機的取向,具有幾乎各向同性的機械行為,這不同于通過熱機械處理和定向凝固等其他途徑產生的高度對齊的片層結構的各向異性機械行為。AM EHEAs的機械各向同性也與其他AM金屬合金的典型機械各向異性形成對比,后者傾向于形成具有強晶體結構的柱狀晶粒結構。此外,隨后的熱處理允許我們進一步調整微結構和相關的機械性能,如圖2b。例如在800℃下熱退火1小時后,獲得了超過20%的均勻伸長率,屈服強度約為1GPa在600℃退火5小時后,屈服強度和極限拉伸強度分別增加到約1.6GPa和1.9GPa,同時均勻伸長率為7.5%。通過后退火,快速凝固EHEAs中微結構的高度可調性有助于實現如此廣泛的強度-延性組合,在后退火期間,可能發生各種固態相變,如沉淀、相序、層狀粗化和再結晶,見補充第4節。我們的AM EHEAs與其他高性能AM合金(σ0.2>800 MPa)的拉伸性能的直接比較見圖2b和補充章節5。很明顯,我們的AM EHEAs表現出優異的強度-延展性組合,超過了最先進的AM合金。

我們的打印出的EHEA的高屈服強度主要源于雙相納米層狀結構的強大的強化效應。平均厚度分別為64 nm和151 nm的交替的bcc和fcc納米片層,連同它們的半共格界面,可以對位錯滑移施加強的相互限制。這種納米片層強化對屈服強度的貢獻約為1 GPa,根據Hall-petch關系式估算。此外,來自L-PBF的快速凝固在印刷樣品中產生了高密度的預先存在的錯位,從而產生了額外的強化效果。們使用中子衍射測量來確定印刷樣品中預先存在的位錯密度,如圖3。體心立方和面心立方納米片層中的平均位錯密度分別高達(7.4±1.1)×1014m2和(5.4±0.3)×1014 m2,從而使屈服強度提高了約280 MPa。因此,我們的打印EHEA的高屈服強度是由來自L-PBF的雙相納米片層結構實現的,并通過高密度的印刷誘導位錯得到進一步增強。

通過將原位中子衍射實驗與雙相晶體塑性有限元(DP-CPFE)建模相結合,研究了高應變硬化的起源以及我們打印的EHEA的大拉伸延展性。張力下的原位中子衍射測量揭示了納米片層共晶團中fcc和bcc相的不同{hkl}結晶族中晶格應變的演變。圖3a顯示了面心立方和體心立方相的幾個代表性{hkl}反射的沿加載方向的晶格應變εhkl與樣本水平真實應力(σ)的關系,見補充圖11,εhkl與σ的橫向關系。基于這些中子衍射數據,我們根據模擬的晶格應變響應校準了我們的DP-CPFE模型,其與實驗測量值非常匹配。重要的是,校準的DP-CPFE模型使我們能夠揭示應力分配和載荷轉移對納米片層共晶團中的共變形fcc和bcc相在漸進屈服和硬化期間的影響。

更具體地說,我們通過將納米層狀共晶團中fcc和bcc相的晶格應變響應分為三個階段來分析它們的漸進屈服和硬化行為,如圖3a所示。在階段I (σ< 1100 MPa),fcc和bcc相中的所有晶體學反射都經歷了彈性變形。由于單晶納米片的彈性各向異性,每條σ-εhkl曲線的斜率在不同的反射中有所不同。在階段Ⅱ(σ≈1100–1300 MPa),面心立方相的結晶族經歷了漸進屈服,而體心立方相的結晶族保持彈性。在階段Ⅱ的四個有代表性的面心立方反射中,沿加載方向的{220}晶格應變首先偏離線性,轉而向上;這種軟化反應表明這種反射的塑性屈服的開始。

同時,沿加載方向的{200}晶格應變也偏離了線性關系,而是向下變化。如DP-CPFE模擬所證實的,這種硬化響應主要來自于從塑性{220}反射到彈性{200}反射的負荷削減。隨著σ的增加,從{111}、{311}到{200}反射依次發生漸進屈服,導致它們的非線性晶格應變響應。相比之下,在階段II的{110}、{211}和{321}的三個bcc晶體學反射中,它們的晶格應變響應保持線性,但是每個σ-εhkl曲線的e相應斜率相對于階段I發生了變化,這表明載荷從逐漸產生的fcc反射轉移到彈性bcc反射。層狀EHEA的這種載荷分配行為不同于層狀珠光體鋼,在珠光體鋼中,bcc鐵素體首先屈服,然后將載荷轉移到正交滲碳體。在第三階段(σ>1300 MPa),bcc相中的晶體族變得可塑,因此納米片層共晶團中fcc和bcc相的所有晶體學反射都表現出非線性晶格應變響應。

圖3.單軸拉伸期間面心立方和體心立方相的晶格應變和應力分配。a、沿著加載方向的代表性fcc(包括{111}、{200}、{220}和{311})和bcc(包括{110}、{211}和{321})晶面族的晶格應變相對于宏觀真應力的演變。實驗和模擬結果分別用符號和實線表示。宏觀屈服強度用紅色虛線標出。b,宏觀應力-應變響應的DP-CPFE模擬結果,以及bcc和fcc相的相應應力分配。c,變形過程中沿加載方向不同拉伸應變(ε)下的中子衍射譜。d,bcc和fcc相中的位錯密度與應變的關系,從c中的衍射光譜和改進的Williamson–Hall方法(補充第3節)中得出。誤差線代表標準偏差。

我們使用DP-CPFE模擬來解決一個逆問題,以確定各個fcc和bcc相的各向異性彈性常數。因此,預測的晶格應變響應(圖3a)和來自DP-CPFE模擬的樣品水平應力-應變曲線(圖3b)與實驗數據非常匹配。我們進一步使用DP-CPFE模擬來確定納米層狀共晶團中fcc和bcc相的平均應力應變響應(圖3b)。可以看出,在高達14%的外加拉伸應變下,bcc和fcc納米片層都表現出高強度和特別高的應變硬化速率。值得注意的是,與fcc納米片層相比,bcc納米片層對整體高應變硬化響應的貢獻更大,從而促進了本EHEA的高拉伸延展性。因此,AM EHEA使得共晶團中的bcc納米片層具有高應變硬化行為,這在傳統的bcc納米結構中是難以實現的。

為了研究變形機制,我們從中子衍射測量中分析了位錯密度的動態演化。圖3c顯示了變形到不同應變水平的印刷EHEA沿加載方向的原位中子衍射譜。如圖3d和補充表3所示,ρfcc首先從印刷狀態的5.4×1014 m2緩慢增加到5%應變時的7.9×1014 m2,然后以更快的速度增加到15%應變時的1.3×1015 m2。相比之下,在印刷狀態下,ρbcc的初始值更高,為7.4×1014 m2,隨著應變的增加,其增加速度比ρfcc更快,在5%應變時達到1.8×1015 m2,在15%應變時達到2.9×1015 m2。ρbcc的更快增加與bcc的更高應變硬化速率密切相關,這與fcc納米片晶相反(圖3b)。

圖4.介觀尺度和原子尺度變形結構。a–c,虛擬明場PED顯微照片,揭示了在約0% (a)、5% (b)和15% (c)拉伸應變下,體心立方(由紅點表示)和面心立方(由綠點表示)納米片層中位錯亞結構的演變。PED相對于傳統位錯成像的優勢是消除了大多數動態效應,帶來更清晰的位錯對比度。d–f,拉伸應變約為0% (d)、5% (e)和15% (f)時變形亞結構的高倍明場TEM顯微照片。在5%應變下,在面心立方納米片層中觀察到由變形引起的堆垛層錯,用黃色箭頭突出。黃色虛線表示相界面。g–I,HRTEM顯微照片顯示了在大約0% (g)、5% (h)和15% (i)的拉伸應變下的原子級bcc和fcc相界面以及FFT圖案。j–l,g–I中黃框區域的IFFT顯微照片。注意,IFFT圖案通過顯示額外的半晶格平面僅揭示了位錯的邊緣成分,由黃色虛線圓圈突出顯示,但是不容易看到螺旋成分。

我們使用PED來表征不同拉伸應變下的位錯演化,見圖4a–c。在印刷狀態下,在體心立方和面心立方納米片層中都觀察到高密度的預先存在的位錯,ρ體心立方為(7.4±1.1)×1014 m2,ρ面心立方為(5.4±0.3)×1014 m2(圖4a)。印刷誘導位錯的高密度對于AM金屬來說是常見的,并且很可能源于印刷過程中產生的大熱應力。當應變增加到5%時,在bcc中觀察到比在fcc納米片層中更廣泛的位錯增殖(圖4b),這與中子衍射測量結果一致(圖3d)。如由圖4b,e的高度有缺陷的fcc/bcc界面產生的應變對比所證明的,位錯傾向于在層狀界面聚集。這一觀察表明,層狀界面作為位錯的屏障和匯。體心立方納米片層內的位錯具有混合特征,由它們的曲線形態顯示(圖4a–f)。這種形態與體塊bcc金屬中典型的直螺旋位錯形成對比。bcc納米片層中位錯更為各向同性的滑動行為歸因于高工作應力,并且可以刺激更均勻的變形,從而為bcc納米片層提供穩定的應變硬化。此外,形變誘導的堆垛層錯在fcc納米片層中被激活(圖4e和擴展數據圖6),其中全位錯成核的臨界剪切應力可能變得足夠高,使得隨著應變的增加,部分位錯和堆垛層錯將逐漸超過全位錯。在約15%的應變下,bcc和fcc納米片層都包含大量位錯(圖4c,f),這與我們的原位中子衍射測量一致。此外,納米分辨率反極圖(IPF)映射證實了變形期間兩相之間持久的Kurdjumov–Sachs取向關系(補充圖7),這通常有助于半相干相界面上的滑移傳輸。

我們研究了HRTEM下的納米層狀界面(圖4g–I)。如使用(111) fcc/(110)bcc衍射斑點的反向FFT (IFFT)顯微照片所示,在印刷狀態下,界面及其附近的刃位錯密度低(圖4j)。隨著應變水平的增加,在界面處觀察到更多的刃位錯,而面心立方和體心立方納米片層中的位錯密度似乎沒有顯著增加(圖4h,k)。這一觀察提供了在相界面有效儲存位錯的證據。隨著進一步應變,不僅在界面處,而且在納米片層內,特別是在bcc相中,觀察到更多的刃位錯(圖4i,l)。這種趨勢表明相界面的位錯儲存能力變得日益飽和,從而促進了納米片層內的位錯積累。總的來說,納米片層界面可以有效地阻擋和儲存位錯,有助于我們的機械合金實現高強度和高加工硬化的完美結合。

我們的合金中的bcc納米片晶的高應變硬化行為與傳統的納米晶bcc金屬形成對比,傳統的納米晶bcc金屬強度高,但延展性低,因為積累用于加工硬化的晶內位錯的能力有限。在本發明中,面心立方納米片層與半共格相界面結合,可以對體心立方納米片層的塑性應變施加強約束,從而隨著應變的增加穩定它們的塑性流動。然而,微尺度共晶團之間的應變相容性要求可以在另一層次的結構中提供約束,以促進bcc納米片層中的加工硬化。這是因為具有不同晶體取向的相鄰群體以及群體邊界不僅可以限制位錯通過納米片層滑動到單個群體,而且可以增加塑性滑移傳播到相鄰群體的阻力。正如DP-CPFE模擬所證實的,有必要考慮微尺度菌落之間的這種相互制約,以將預測的晶格應變響應與實驗測量相匹配(圖3a)。此外,印刷引起的bcc納米片層中的納米級組成調制(圖1g、h)可以進一步增加應變硬化,以促進bcc納米片層的穩定塑性流動。由于我們的EHEA中的化學調制發生在比隨機固溶體更大的長度尺度上,控制位錯遷移率的能量景觀的強度變得更高,使得bcc納米片層中的位錯運動更緩慢,正如補充部分7原位TEM應變實驗所揭示的那樣。因此,體心立方納米片層中的納米級組成調制可以增強對抗位錯滑移的能力,導致更強的位錯相互作用和更各向同性的位錯滑移,從而促進硬化響應。

L-PBF的異質納米片層結構的一個重要優點是產生了大的局部塑性應變梯度,導致了強的背應力硬化。如原位晶格應變測量所示(圖3a),塑性屈服在fcc相中開始,而bcc相保持彈性。來自彈性bcc相的幾何約束可能導致片層界面附近的強局部塑性應變梯度,這將由幾何上必要的位錯來適應。此外,在bcc相塑性屈服后,兩個共同變形相之間的額外變形不相容性源于它們的塑性各向異性,即fcc和bcc滑移系統的不同取向和阻力,并且也將被幾何位錯調節。因此,面心立方/體心立方界面附近幾何必需位錯的持續累積,與HRTEM觀察到的界面位錯隨載荷增加相一致,可能會產生強大的背應力,從而提高膜的流動應力。擴展數據圖7顯示了典型的加載-卸載-再加載曲線,具有明顯的滯后回線,表明存在顯著的包申格效應,隨著加載強背應力從大約0.9 GPa增加到大約1.1 GPa。因此,與來自傳統熱機械處理的微層狀EHEA中通過納米沉淀物的后應力硬化相比,這種強后應力硬化反映了來自L-PBF的異質納米層狀結構的有益效果。

總之,我們利用L-PBF的增材制造和EHEAs的有利成分效應,開發了一類雙相納米片層合金,這些合金表現出高屈服強度和高拉伸延展性的優異組合,超過了其他先進的AM合金。分級雙相納米結構基序通常可應用于其他EHEA系統,以改善其機械性能。從強化和硬化行為中獲得的機械見解可應用于高性能金屬合金的設計,如鋁合金和鈦合金這些合金可形成各種復雜的多相層狀結構。

材料制造

AlCoCrFeNi2.1 EHEA樣品由商用M290(EOS)L-PBF機器制造,該機器裝備有最大功率為400 W且焦點直徑為100μm的鐿纖維激光器。使用粒度范圍為15微米至53微米(平均值為35微米)的氣體霧化AlCoCrFeNi2.1 EHEA粉末。所有樣品都是在氧氣濃度低于1000 ppm的氬氣環境中制造的。將4140合金鋼板用作印刷基材,將其預熱至80℃以減輕熱殘余應力的累積。為了優化全密度樣品的打印,我們首先建立了一個由許多立方體(7×7×7mm3)組成的高通量樣品庫,這些立方體具有不同的激光加工參數。我們使用AccuPyc II 1340氣體比重瓶來測量立方體庫的密度,從而確定最佳印刷條件。我們選擇產生相對密度高于99.5%的樣品的參數來構建用于機械測試的矩形板。最佳激光加工條件列在補充表1中。重復增材制造工藝固有的原位熱循環,也稱為內在熱處理,通過比較單軌道珠與多層大塊樣品和八重晶格的微觀結構進行了研究(補充第8節)。為了研究后熱處理對AM EHEA機械性能的影響,印刷樣品隨后在不同條件下退火,包括600℃下5小時,660℃下1小時,700℃下1小時,800℃下1小時,800℃下1小時加600℃下1小時,900℃下30分鐘加600℃下1小時和1000℃下1小時,這些都是在管式爐中在氬氣下以5℃/min的加熱速率進行,隨后用水淬火。鑄態AlCoCrFeNi2.1樣品是在高純氬氣保護下通過真空電弧熔化制備的。為了化學均勻性,將合金再熔化至少五次,然后在尺寸為80 mm(長)× 10 mm(寬)× 2 mm(厚)的水冷銅模具中固化。

組成分析

AlCoCrFeNi2.1原料粉末和打印樣品的化學組成通過電感耦合等離子體質譜法分析金屬元素和儀器氣體分析非金屬輕元素分析得到,包括氧和氮。

機械試驗

通過放電加工從矩形板上切割出標稱規格尺寸為8 mm(長)× 2 mm(寬)× 1 mm(厚)的狗骨形拉伸試樣,最后拋光成1200碳化硅紙的冶金砂粒。準靜態單軸拉伸試驗在Instron 5969萬能試驗機上以2×10-4S-1的應變速率進行。應變由Instron non-contact AVE2視頻引伸計測量,位移分辨率為0.5μm。對每種類型的樣品重復兩到三次測試。通過加載-卸載-再加載試驗測量了背應力的變化。當以2×10-4s-1的應變速率加載到每個特定應變水平時,試樣在力控制模式下以200N·min-1的速率卸載到30 N,然后以2×10-4s-1的應變速率重新加載。

中子衍射

在橡樹嶺國家實驗室散裂中子源的beamline 7工程材料衍射儀上進行原位中子衍射拉伸試驗。當加載軸與入射中子束成45°時,飛行時間中子衍射數據由與入射中子束成90°放置的兩個探測器組沿加載和橫向同時收集。標稱規格尺寸為15 mm(長)× 2.6 mm(寬)× 3 mm(厚)的狗骨形拉伸試樣用裝有接觸式引伸計的MTS加載架加載以測量應變。應變控制模式用于速率為2.8×10-6S-1的加載循環,而力控制模式用于2%、5%和10%工程應變下的卸載循環,以通過消除應力場對峰值加寬的影響,更精確地量化不同應變下的位錯密度演變。狹縫尺寸為8 mm(長)× 3 mm(寬),以高強度模式收集中子衍射圖樣,晶格間距分辨率(δd/d)約為0.45%。連續加載-卸載循環期間記錄的中子衍射數據隨后以5分鐘的時間間隔被截斷。使用VDRIVE軟件進行單峰擬合。使用GSAS軟件通過全模式細化確定相重量分數。{hkl}反射的晶格應變εhkl由εhkl=(dhkl d0,hkl)/d0,hkl計算得出,其中dhkl和d0,hkl分別表示加載和“無應力”狀態下{hkl}平面的晶面間距,見補充章節3。注意,中子衍射測量直接將晶格應變響應與{hkl}結晶族中的fcc和bcc相分離,從而有助于雙相中的應力分配分析。殘余晶格應變和晶間殘余應力也在EHEA中進行了研究,見補充部分3。

印刷和斷裂樣品的極圖也通過VULCAN的中子衍射進行了測量,這要求樣品的軸向以5°的步長從原來的45°旋轉到偏離入射光束方向0°。在每一步之后,樣品相對于當前軸向方向以30°的步長從0°旋轉到360°。在每一步旋轉后,收集中子衍射數據2分鐘,對每個樣品總共進行120次測量。通過單峰擬合從衍射圖中提取不同峰的積分強度,以生成完整的極圖。

微觀結構表征

TEM樣品首先被機械拋光至約100μm厚,然后被沖壓成直徑為3mm的圓盤。使用Tenupol-5拋光系統對這些圓盤進行雙噴射電拋光,拋光溶液為5%高氯酸、35%丁醇和60%甲醇,溫度為40℃。所有樣品首先在FEI Tecnai TEM內在200 KeV下進行檢查。為了更好地說明AM EHEAs內部的位錯,bcc和fcc相都傾斜到區軸([011]fcc和[111]bcc),并使用PED成像,進動角為0.3°,步長為3nm。PED相對于傳統位錯成像的優勢是消除了大多數動態效應,導致更清晰的位錯對比度。此外,通過將衍射圖案與數據庫進行比較,可以識別每個像素中的相位和取向。在運行于300 KeV的FEI Titan S/TEM上進行了HRTEM和HAADF-STEM觀測,以便在原子水平上跟蹤相界面的演變。在HAADF-STEM上進行EDX分析,以量化bcc和fcc相的組成。將光學顯微鏡、SEM和電子背散射衍射(EBSD)樣品機械拋光至20nm的表面粗糙度。光學顯微鏡和SEM樣品進一步在比例為1∶3∶8的硝酸、鹽酸和乙醇溶液中蝕刻。使用Olympus BX53M光學顯微鏡在微分干涉對比模式下獲得光學顯微照片,以捕捉微孔分布并量化熔池尺寸。使用FEI Magellan 400儀器進行SEM觀察。使用配備有來自牛津儀器的EBSD檢測器的Tescan FERA SEM,以20kv的加速電壓和100納米的步長進行EBSD作圖。

使用Thermo Fisher Nova 200雙束聚焦離子束/掃描電鏡制備APT樣品。取出三棱柱楔形物,將其分段,安裝到硅微尖端陣列柱上,使用30kv Ga+離子束磨尖,并使用2kv離子束清洗。APT實驗使用CAMECA LEAP 4000XHR在激光模式下進行,基礎溫度為30k,激光能量為60pJ,檢測率為0.5%,脈沖重復率為200 kHz。使用CAMECA的交互式可視化和分析軟件(IVAS 3.8)對APT結果進行了重建和分析。

雙相納米片層結構對屈服強度的影響

考慮相對于相界面的位錯堆積,使用Hall-petch關系估算屈服強度的片晶尺寸依賴性。作用在堆垛層錯中領先位錯上的局部應力是所施加的剪切應力τ,放大了n倍,n是堆垛層錯的數量。當該局部應力達到臨界應力τ*時,發生塑性屈服,導致穿過相界面的滑移傳遞。一般來說,這些剪應力與Hall–Petch方程有關,公式如下:

其中k0是強化系數,相對較小的晶格摩擦項忽略不計。我們在5%應變下對變形樣品的TEM分析顯示,平均堆積位錯數量為n≈5,這可用于估計塑性屈服時的臨界施加剪切應力τ:

其中L是堆積長度,取fcc片層的平均厚度的一半,G是剪切模量(Gfcc = 81 GPa,來自我們的DP-CPFE模型), b是Burgers矢量長度(bfcc = 0.254 nm,通過中子衍射測量)。因此,我們估計位錯滑移通過界面傳遞的臨界剪切應力為τ≈340 MPa。使用fcc相的泰勒因子,我們估計本發明的EHEA的拉伸屈服應力為大約1 GPa,占測量的屈服強度的大約75%。該分析表明,來自納米片層的限制對打印的EHEA的高屈服強度發揮了重要作用。

bcc和fcc納米片層中高密度的印刷誘導位錯也對印刷后EHEA的高屈服強度做出了重要貢獻。我們用泰勒硬化定律估計了這種強化效應:

其中M是泰勒因子(fcc相為3.09,bcc相為2.71),α是無量綱前因子(fcc相約為0.2,bcc相約為0.24),G是剪切模量(fcc相為81 GPa,bcc相為57 GPa),b是Burgers矢量長度(通過中子衍射測量fcc相為0.254 nm,bcc相為0.248 nm),ρ是預先存在的位錯密度(fcc相為(5.4±0.3)×1014 m2,bcc相為(7.4±1.1)×1014 m2)。通過混合fcc相和bcc相各自的貢獻的規則來估計由預先存在的位錯引起的強化效果,給出280 MPa的屈服強度的總增加。因此,來自納米片層結構和印刷誘導的位錯的組合強化效果給出了大約1300 MPa的估計屈服強度,這與測量的屈服強度非常一致。

擴展數據圖1.

中子衍射獲得的印刷AlCoCrFeNi2.1的極圖。a、裝載前FCC-(111)、(200)、(220)和(311)的極點圖。b、裝載前BCC-(110)、(200)、(211)和(321)的極圖。C、斷裂后面心立方- (111)、(200)、(220)和(311)的極圖。因為BCC峰在斷裂后顯示出廣泛的展寬,所以單峰擬合在BCC的許多束入射方向和極圖處不收斂 骨折后的方位不可用。在所有柱形圖中,加載方向(LD)在平面外,橫向方向(TD)沿著水平方向,構建方向(BD)沿著垂直方向。在加載之前,印刷的樣品顯示出相當弱的織構,具有FCC (110)//BD的稍微優選的取向。斷裂后形成FCC-(111)//LD織構,表明在FCC相的{111}面上有明顯的位錯滑移。

擴展數據圖2.

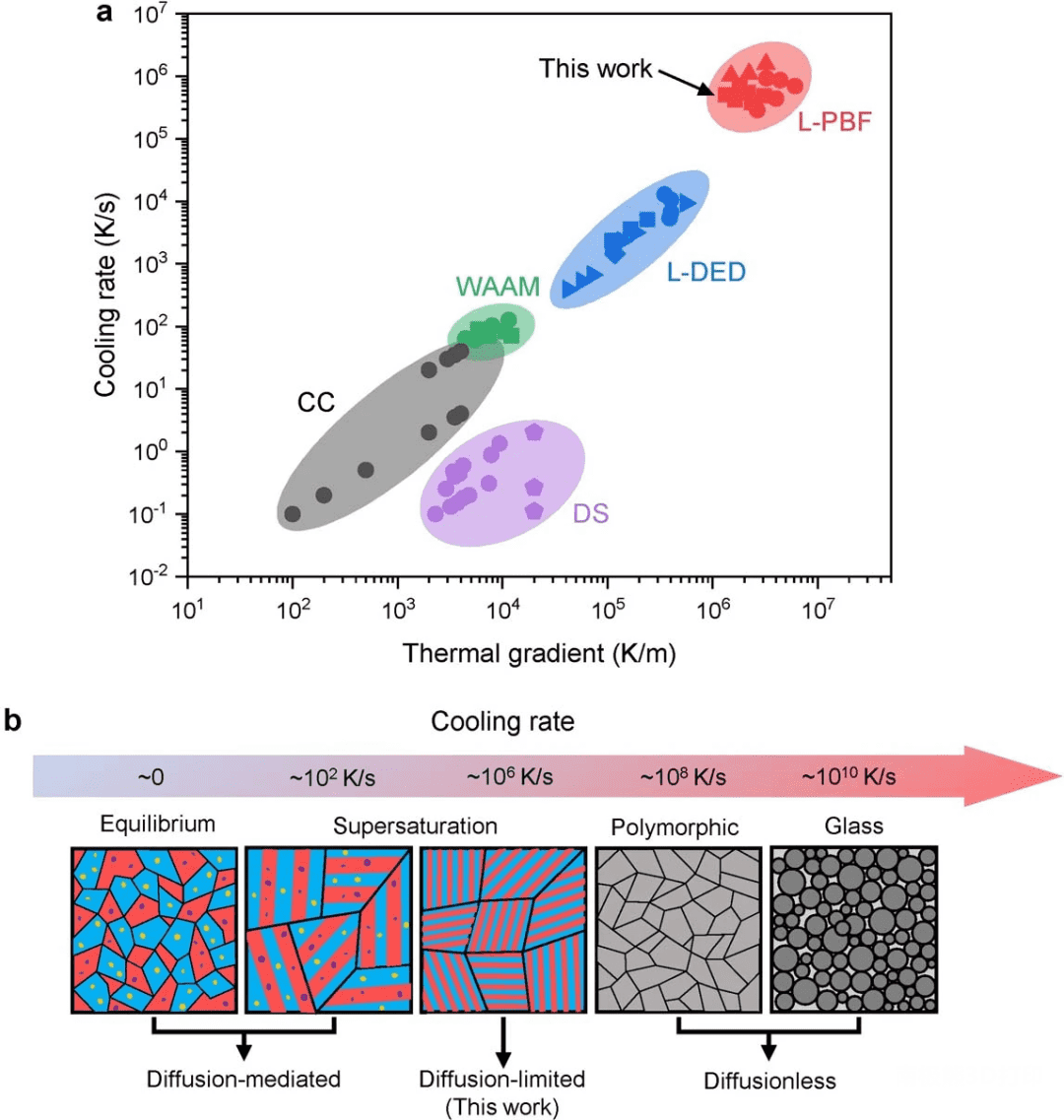

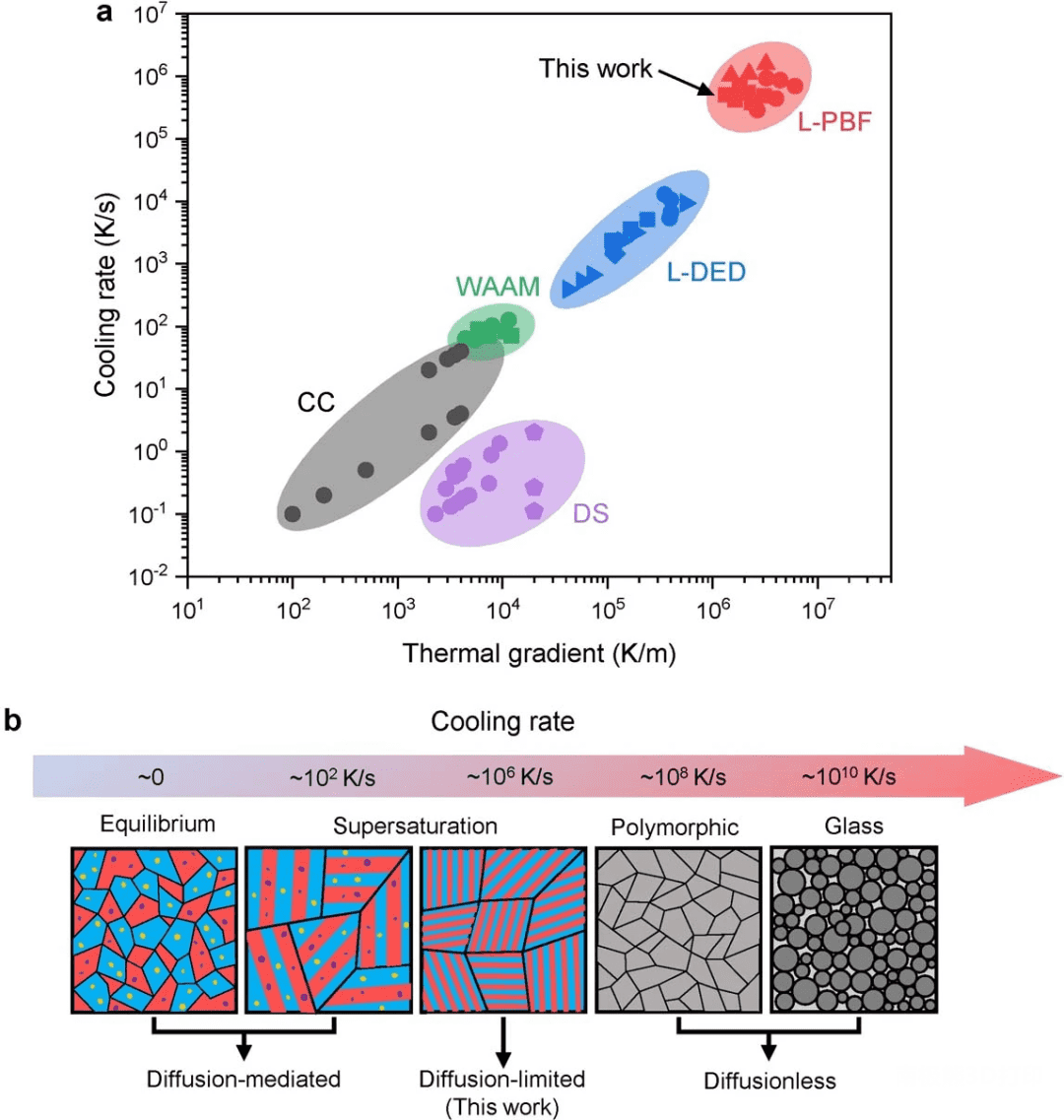

擴展數據圖3.

通過L-PBF實現的極端加工條件以及由此產生的多組分共晶合金的高度亞穩態微觀結構。a、幾種增材制造方法之間的冷卻速率和熱梯度比較,如本研究中使用的激光粉末床熔合(L-PBF)、激光定向能量沉積(L-DED)、絲弧添加制造(WAAM)以及常規鑄造(CC)和定向凝固(DS)。極大的冷卻速率和熱梯度是L-PBF獨特的時空特征所固有的,因此導致了我們的EHEAs的擴散限制凝固和遠離平衡的微結構。b,典型雙相多組分共晶合金的冷卻速率對微觀結構形態和長度尺度影響的示意圖。

(責任編輯:admin)

相關內容

最新內容

熱點內容

梁柏濤:美國參議院這一票

梁柏濤:美國參議院這一票 美國俄亥俄州宣布撥款6200

美國俄亥俄州宣布撥款6200 Schunk集團全資收購ESK-SI

Schunk集團全資收購ESK-SI 美國空軍利用拓竹3D打印機

美國空軍利用拓竹3D打印機 3D Systems推出集成式數字

3D Systems推出集成式數字 Aker Solutions設立新3D打

Aker Solutions設立新3D打 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人 Align Technology

Align Technology AM Craft在種子輪

AM Craft在種子輪 Aerojet拿下五角

Aerojet拿下五角