聚焦LOM層壓、Robocasting-增材制造陶瓷的歷史、發展、未來(四)

陶瓷增材制造的工業應用比金屬和塑料材料大概晚十多年,這其中陶瓷增材制造的許多挑戰可以追溯到加工結構陶瓷材料的內在困難,包括加工溫度高、對缺陷敏感的機械性能和加工特性差。為使陶瓷增材制造領域成熟,未來的研發應著眼于擴大材料選擇,改進3D打印和后處理控制,以及多材料和混合加工等獨特能力。

從歷史的角度討論了七種3D打印技術制造致密、結構先進的陶瓷部件。本期討論的是LOM層壓、Robocasting-自動機器鑄件在陶瓷加工方面的應用。2017年-2021年, 是基于光固化的陶瓷3D打印在航空、醫療領域得到應用發展的五年。同樣是在這五年中,粘結劑噴射3D打印技術在模具、鑄造型芯制造中的應用得到加強,陶瓷3D打印企業發力于生產級的陶瓷3D打印系統與材料的研發,同時更低成本與更高精度的3D打印技術進入市場。隨著陶瓷增材制造技術與材料技術的繼續發展,基于光固化、粘結劑噴射、材料擠出3D打印技術的應用將得到不同程度的加強,應用領域預計將擴展至汽車、牙科、能源、電子等更多領域。

7.1 技術原理

片材層壓,通常稱為分層物體制造 (LOM),涉及將預制陶瓷帶切割和分層,通常通過流延成型制成 3D 部件,生成一個矩形塊,其中包含由“平鋪”支撐材料包圍的所需對象。

生坯材料塊然后被燒結和去立方體,其中支撐立方體網格被機械移除以提取最終的幾何形狀。

流延薄陶瓷片的工藝在 1940 年代獲得專利,以實現電容器電介質的大規模生產。有趣的是,在 1988 年薄板層壓獲得專利時,用于生產三維零件的分層陶瓷膠帶的商業應用滯后了近 30 年。這種應用滯后的原因主要是由于激光掃描設備和軟件的控制有限,這些軟件可以將 3D 模型轉換為切片和運動規劃器,以在高效的自動化過程中對激光進行光柵化以構建零件。片材層壓工藝面臨與界面質量相關的挑戰,其中分層、孔隙率和熱應力引起的開裂等缺陷會導致組件失效。

圖 7. (A) 圖解說明片材層壓技術。(B) 綠色(左)和燒結(右)狀態的微晶玻璃齒輪顯示成功致密化,沒有翹曲或開裂。(C) 通過雙峰 SiC 帶片層壓生產的復雜彎曲 SiC 組件。

圖 7. (A) 圖解說明片材層壓技術。(B) 綠色(左)和燒結(右)狀態的微晶玻璃齒輪顯示成功致密化,沒有翹曲或開裂。(C) 通過雙峰 SiC 帶片層壓生產的復雜彎曲 SiC 組件。

7.2.進化

1991 年,業界首次展示了使用層壓板生產三維零件;許多材料都得到了成功的展示,包括陶瓷、紙張、塑料、復合材料,甚至金屬。

1994 年,業界使用 LOM 制造具有復雜幾何形狀的先進結構陶瓷部件。為了驗證打印部件的機械性能,采用 LOM 和傳統干壓法制備矩形氧化鋁棒。用于 LOM 的氧化鋁片是通過用刮刀將漿料澆鑄成 15 μm 厚的生帶來生產的。生膠帶被裝載到供應卷上并送入構建平臺。使用激光切割網格,勾勒出所需形狀,可以在后處理步驟中輕松去除。對每一層施加熱量和壓力以幫助層合。壓制部件和 LOM 部件均在 600 °C 下熱解以去除有機材料,然后在 1550 °C 下燒結 2 小時。兩種工藝的試樣都燒結到全密度,孔隙率小于 1%。

使用LOM技術,業界還制造了復雜的陶瓷 ZrO2-Al2O3 復合材料。用 Ce-ZrO2 和 Ce-ZrO2/Al2O3 的成分生產了兩種不同厚度的膠帶,58 和 116 微米。復合部件是通過交替使用兩種組合物的層來開發的。生坯通過熱解進行后處理,然后在 1600 °C 下燒結 6 小時,最終部件的孔隙率小于 1%,并且沒有觀察到宏觀缺陷的分層。對于厚度為 116 和 58 微米的起始膠帶,致密部件中的最終層厚度約為 85 和 44 微米。將整體部件與復合部件相比,通過逐層交替組合,彎曲強度提高了 20%。具有彎曲和垂直表面的復雜幾何形狀已成功地用復合結構制成,硬度隨成分的不同而局部變化。

1996 年,Klosterman 等人研究了三種陶瓷粉末 :(1) 尺寸為 30 μm 的粗 SiC 粉末,可以進行后處理滲透;(2) 粒徑為 2 和 30 μm 的雙峰 SiC;(3) 粒徑為2 μm的AlN粉末。陶瓷原料使用標準流延工藝制備。將由 60 vol.% 陶瓷粉末、粘結劑、增塑劑和溶劑組成的漿料澆鑄成厚度為 150-175 和 300-325 μm 的膠帶。陶瓷帶被手動加載到片材層壓系統中。為了防止這些碳化物材料在板材層壓過程中被氧化,鼓風機在激光的焦點處提供惰性氣體以保護切割過程。為了增加 LOM 部件的生坯強度,運行了一個顆粒粘結劑燃燒循環,使增塑劑揮發但留下粘結劑。隨后的硅滲透和反應鍵合導致尺寸變化很小的近凈形部件,如圖 7C 所示。然而,較差的層粘合導致分層和相對較低的 160 MPa 彎曲強度。相比之下,通過粘結劑噴射生產的 SiC 部件的彎曲強度約為 280 MPa。

業界于 1997 年展示了一種連接到片材層壓系統的自動流延工藝,無需手動放置原料。塑料在陶瓷漿料的頂部滾成 0.25 毫米厚的薄片,這避免了讓漿料干燥成實心膠帶的需要。以這種方式,將連續的漿料層和塑料層送入片材層壓系統,然后將塑料與漿料層分離。完全分離很重要,因為粘在塑料上的任何漿料都會在層壓部件中留下空隙。具有復雜幾何形狀的零件成功構建到多達 20 層。熱解和燒結后的零件含有 10-15% 的孔隙率,這導致低強度和分層。

業界于 1998 年發表了一項后續研究,重點是改善層壓板的界面粘合。碳化硅帶是使用刮刀和含有生物模態碳化硅粉末(2-3 和 60 微米粒徑)、石墨粉末和粘結劑系統的漿料生產的。層壓輥設置為 180 °C,高于粘結劑熔點,以實現足夠的層間粘合。600 °C 下的熱解和 1600 °C 下與硅的反應鍵合產生近凈形部件。測得的低彎曲強度為 80 MPa(與預期的 300-400 MPa 相比)。在層界面處觀察到大空隙。通過將石墨粉含量從 5 vol.% 增加到 20 vol.%,強度增加到 155 MPa。為了進一步提高強度,需要改進層間結合。為了改善粘合,在層壓之前將溶劑霧化在膠帶上并且增加層壓輥的溫度和壓力。使用這些方法,層間粘合得到了改進,以至于零件無法切割。結果表明,在創建支撐網格后,圍繞每層輪廓進行二次切割操作,即使在更高的層壓壓力和溫度下也能成功去除立方體。該操作在立方體支撐區域和所需部件之間的界面處留下一層薄薄的能量層,這有助于去除立方體材料。通過使用二次切割操作和更好的層壓參數,展示了無缺陷層界面。

7.3.最近的發展

業界于 2000 年使用片材層壓工藝制造了氮化硅部件,發現原料質量(即具有均勻厚度的均質陶瓷帶)與最終部件的機械性能之間存在直接相關性。此外,層壓輥壓力和溫度經過精心優化,以達到足夠的產量。LOM層壓工藝制造的部件在 500 °C 下熱解并在 1750 °C 下燒結,殘余孔隙率低于 3%。用片材層壓生產的氮化硅零件的彎曲強度和斷裂韌性與使用傳統方法制造的氮化硅零件相匹配。斷裂表面顯示完全的層結合并且沒有觀察到層間缺陷。

業界還嘗試填充有不同粒徑的 SiC 的流延預陶瓷聚合物,并使用片材層壓技術制造功能梯度陶瓷。具有分級粒度的 SiC 結構的抗彎強度比以均勻粒度生產的結構高 25%。

此外,通過將原料帶旋轉 90° 來增加玻璃陶瓷組件的強度,以在層壓過程的每一層進行。復雜的 Li2O-ZrO2-SiO2-Al2O3 生坯部件在 700 °C 下燒結并達到接近全密度,如圖 7B 所示。

8.1.技術原理

材料擠出工藝,通常稱為 Robocasting,涉及通過噴嘴以特定圖案逐層擠出高陶瓷含量的漿料,以生產三維零件。材料擠出如圖 8A 所示。該材料可以連續或以液滴形式擠出,并通過膠凝、冷卻、紫外線固化或其他流變效應進行自我支撐。屈服假塑性流變學使油墨能夠在達到屈服應力的情況下保持結構完整性,然后發生剪切稀化行為。這種行為對于墨水流過小噴嘴(高剪切環境)并在擠出后保持其形狀(低剪切環境)至關重要。材料擠出技術的優點包括低成本機械、通用原料和高生坯密度。挑戰包括實現小特征尺寸、低精度和差的表面光潔度。

圖 8. (A) 說明材料擠出技術的圖表。(B) 使用放電等離子燒結和冷等靜壓加工復合碳化硼部件,以達到低于 5% 的殘余孔隙率。(C, D) 使用具有在線混合功能的材料擠出系統打印的離散和連續 SiC-B4C 部件。

圖 8. (A) 說明材料擠出技術的圖表。(B) 使用放電等離子燒結和冷等靜壓加工復合碳化硼部件,以達到低于 5% 的殘余孔隙率。(C, D) 使用具有在線混合功能的材料擠出系統打印的離散和連續 SiC-B4C 部件。

8.2.進化

1995 年,羅格斯大學陶瓷研究中心開發了陶瓷熔融沉積 (FDC) 方法。該過程中使用的原料是裝有陶瓷粉末的熱聚合物長絲。FDC 類似于由 Stratasys 開發的熔融沉積建模,其中熱聚合物長絲被熔化并擠出以構建塑料部件。填充有 55 vol.% Si3N4 的熱塑性長絲被打印和燒結到大于 98% 的相對密度和 824 MPa 的平均彎曲強度。打印缺陷是材料擠出工藝的主要問題,因為不一致的刀具路徑生成會導致打印材料的痕跡之間出現大的空隙。在創建簡單的測試幾何體期間,可以手動優化刀具路徑文件以減少缺陷。然而,對于更復雜的幾何形狀,手動修改是不可能的。

科研人員使用了一種不同的方法,稱為多相射流凝固 (MJS),其中使用活塞將熱塑性陶瓷混合物直接送入加熱噴嘴。這種技術避免了耗時的長絲生產。原料材料包含 50–70 vol.% 的陶瓷材料。成功展示了具有復雜幾何形狀的 SiC 零件的制造。

一年后,桑迪亞國家實驗室使用陶瓷材料進行了高沖擊材料擠壓研究。這項研究為陶瓷漿料的材料擠出稱為 Robocasting 的通用名稱。他的動機是增加陶瓷 AM 部件的生坯密度,以改善后處理行為,即脫脂和燒結過程。開發并成功打印了 50–65vol.% 的陶瓷和少于 1vol.% 的有機漿料。與用粘結劑噴射和光聚合工藝制造的陶瓷部件相比,由于有機物含量低得多,這些部件可以在不到 24 小時而不是幾天內進行后處理。

此外,高陶瓷含量使燒結具有更高的相對密度和更少的收縮,從而改善了最終性能。3D科學谷了解到生產如此高陶瓷含量的陶瓷漿料面臨著幾個技術挑戰,包括困難的流變控制和干燥動力學。桑迪亞國家實驗室開發刷的漿料:氧化鋁、Darvan-821 A 和水的充分混合懸浮液在陶瓷含量低于 60 vol.% 時表現出屈服假塑性行為,然后是膨脹行為。低粘度和緩慢干燥會導致坍塌,而高粘度和快速干燥可實現良好的形狀保持性。

Robocasting 懸浮液在打印過程中表現出顯著的屈服假塑性行為,但在擠出和最小干燥后迅速變為膨脹行為,以保持其指定的幾何形狀。氧化鋁幾何形狀是通過對屈服假塑性陶瓷漿料進行 Robocasting 制成的。有限元分析 (FEA) 模擬表明,快速干燥可保持良好的形狀,中等干燥速率時會形成空隙,而低干燥速率會導致明顯的坍塌。

2000 年,業界對膠體陶瓷懸浮液進行了深入的流變學研究,目標是使用更小的噴嘴實現 Robocasting,提高形狀保持性,并生產無缺陷的零件。為了進行這項研究,設計了一個混合系統,允許在打印漿料中即時調整粘結劑含量。這種方法可以高通量地發現不同粉末材料的擠出漿料中的最佳陶瓷含量。

科研人員在一系列剪切速率下測量了幾種值得注意的漿料組合物的粘度,重點是隔離打印過程中每個步驟的剪切速率。四個打印工藝步驟被為泵送、混合、擠出和沉積。此外,還使用 FEA 模擬來驗證剪切速率狀態計算。通過這項工作,氧化鋁漿料成功地從尺寸為 0.254-1.370 毫米的噴嘴打印出來,并顯示出良好的形狀保持性,沒有可觀察到的缺陷。

8.3.最近的發展

業界開發了一種多頭 FDC 系統,能夠打印多達四種獨特的陶瓷負載熱塑性長絲。兩根燈絲,一根裝有 PZT-5H,一根裝有 PZT-8,用于生產具有兩種壓電材料交替層的多層部件。部件的介電常數可根據 PZT-5H 與 PZT-8 的比率進行調節,可用于提高傳輸設備的性能。

科研人員使用兩種類型的機器設置進行了一項全面的多材料研究,一種是多頭布置,其中每個工具頭沉積不同的材料,另一種是單頭布置,其中工具頭內部的主動混合能夠定制成分任何比例的原料。其動機是創造金屬陶瓷材料和三元成分梯度。面臨的技術挑戰包括難以控制多種輸入材料的流變性,其中粘度或可壓縮性的差異會導致打印適性差以及金屬和陶瓷粉末之間的表面化學變化。打印鈦酸鋇、鈦酸鍶和鋯酸鋇的三元混合物,三元混合物和金屬陶瓷均得到證明,并在后處理后顯示出良好的最終性能。

科研人員還使用帶有擠壓螺桿的打印頭在線混合兩種原料來制造功能分級的硬質合金零件。離散和連續的成分變化如圖 8C、D 所示。達到了全密度,硬度值與傳統加工的硬質合金材料相匹配。打印了具有交替 SiC 和 B4C 層的部件,但由于熱膨脹系數不匹配而產生的殘余應力導致其破裂。

隨后,業界使用 FDC 技術生產出堅固、致密的 Si3N4 組件。長絲含有 55 vol.% Si3N4(平均粒徑為 0.5 μm)。打印參數包括 250 μm 的噴嘴寬度、254 μm 的層高以及 x-y 或 z 測試條方向。燒結后,在 x-y 和 z 方向打印的全密度 Si3N4 棒的彎曲強度分別為 908 和 888 MPa。這些部件的近乎各向同性的強度非常有前景,表明不存在打印缺陷,并且在燒結過程中完全消除了層線。

科研人員還嘗試使用低成本(2,000 美元)市售材料擠壓打印機生產堅固、致密的氧化鋁零件。51 到 58 vol.% 陶瓷含量的漿料組合物與 5 vol.% 粘結劑含量一起配制。對每種懸浮液的流變性進行表征,發現由 55 vol.% 氧化鋁、4.2 vol.% Darvan 821 A 和 4.9 vol.% PVP 組成的組合物產生了最好的打印效果。后處理包括在 700 °C 下脫脂和在 1600 °C 下燒結,沒有燒結添加劑或施加電流或壓力,零件的相對密度大于 98%。這些部件的抗彎強度可與傳統加工的氧化鋁部件相媲美。

在第二項研究中,使用相同的低成本擠出系統配制碳化硼懸浮液。這項研究的一個主要動機是,無法使用其他 AM 技術制造致密的 B4C 部件,例如光聚合(非常高的折射率差異)或粘結劑噴射(低密度生坯)。對每種懸浮液的流變性進行表征,發現 54 vol.% B4C、5 vol.% PEI (25 k g/mol) 和 5 vol.% HCL 的組合物能夠實現最佳的打印適性。在兩種不同的分子量(25 k 和 750 k g/mol)下測試了粘結劑 PEI,發現較低的分子量導致較低的表觀粘度。實現了良好的層粘附性和形狀保持性,在后處理過程中收縮和翹曲有限。零件在 500 °C 下脫脂并在 2000 °C 下燒結,導致零件的相對密度為 82%。這種低相對密度是由于碳化物陶瓷中的強共價鍵,導致非常高的熔化溫度。

業界還證明了 B4C 材料的材料擠出的改進結果,產生了復雜的幾何形狀,如齒輪、圓錐和六邊形(圖 8B)。為了制造完全致密的燒結樣品,首先對生坯零件進行冷等靜壓。這將生坯密度從理論值的 53% 增加到 58%。然后通過在 2100 °C 下燒結使生坯致密化,以生產孔隙率小于 5% 的樣品。

材料擠出過程的一個獨特特征是噴嘴中的壓力梯度,可以使纖維和高縱橫比顆粒對齊,其中涉及加載有 30 vol.% 短切碳纖維的 SiC 懸浮液。碳化硅基體內的纖維減少了由于后處理而發生的開裂。光纖方向可以根據走線路徑在一個層內改變。由于流變效應,達到了 30 vol.% 的最大纖維負載。

業界使用材料擠出技術獨有的噴嘴壓力梯度來對齊環氧陶瓷復合材料中的氧化鋁片,以創建仿生結構。Bouligand 結構1.類似于魚鱗結構,陶瓷含量高。在加載和開裂時,該結構以三維扭曲運動引導裂紋擴展,從而提高韌性。制造的結構比珍珠母的強度高兩倍,同時保持相似的 R 曲線行為(代表抑制裂紋擴展的增韌機制)。SiC 纖維增強 ZrB2 組件,可用作結構超高溫陶瓷。然而,在 10 vol.% 的 SiC 纖維含量下,孔隙率顯著,機械性能有限。

1. Bouligand結構最初在節肢動物(螳螂蝦)的內臟中被發現,曾被報道可以為hcp材料結構元件引入韌性損傷機制。目前Bouligand結構已被應用于工程材料領域,通過使裂紋逐步擴展、裂紋重定向等增強結構韌性斷裂能力,防止發生災難性故障。

(責任編輯:admin)

重磅:AI開源大風刮到自動

重磅:AI開源大風刮到自動 增材制造助力半導體產業:

增材制造助力半導體產業: 非粉末床金屬增材制造綜述

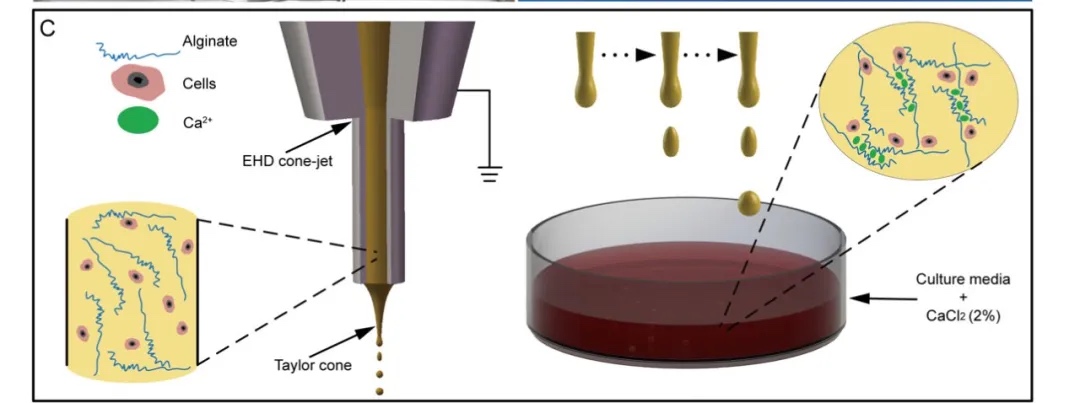

非粉末床金屬增材制造綜述 生物3D打印載細胞微球治療

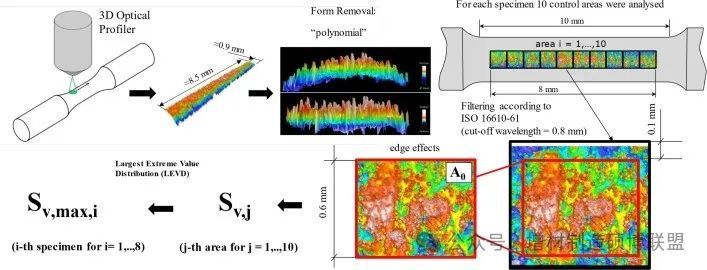

生物3D打印載細胞微球治療 突破:特種鋼細粉收得率達

突破:特種鋼細粉收得率達 賦能綠色能源裝備長效運行

賦能綠色能源裝備長效運行 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復