基于增減材制造的復合加工技術解析(2)

2.2模具形狀沉積制造技術(MoldSDM)

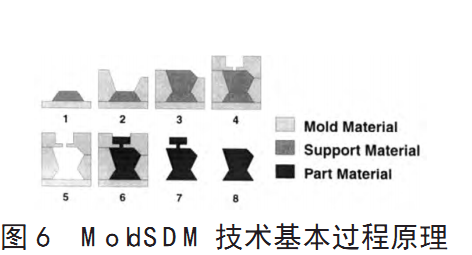

模具形狀沉積制造是在形狀沉積制造基礎上演變而來的。MoldSDM特點是:首先采用SDM方法制備模具,然后再進行注塑/澆注成型,如圖6所示。MoldSDM成型過程需要三種不同材料:支撐材料、模具材料和零件材料。支撐材料部分定義了模具的型腔,圍繞在支撐材料周邊的模具材料部分定義的是模具本身,可以簡單地把工藝過程劃分為四步:采用SDM技術逐層疊加成型(1-4步);去除支撐材料(5步);注塑/澆注(6步);去除模具材料,機加工最終成形(7、8步)。 MoldSDM技術相比于SDM技術的優勢在于:由于最終零件的成型采用的是注塑/澆注方法,所以成型零件沒有分層分界線,模具(5步)有兩條分層分界線,支撐部分(3、4步)有一條分界線,特別適用于像陶瓷這類易于產生缺陷和層間粘結性差的材料,對難加工材料來說,可大大減少機加工部分。

MoldSDM可以制造出高性能的功能性零件以及預裝配組件和具有梯度功能材料的零件。其成型件質量主要取決于模具和支撐材料的材料特性,主要有:低的伸縮率可以減少成型件的翹曲變形;好的結合性可以承受更大的切削力,減小切削力對變形的影響;高的化學相容性可以獲得更均勻的微觀組織;去除性好的支撐材料可以降低去除支撐時對成型件的影響。

但是,MoldSDM技術才有自身的缺點:

一是,可使用的材料種類少。由于成型過程中增加了額外的材料,要求其具有良好的相容性以及可加工性, 因而限制了可使用材料的范圍;

二是,額外的注塑/澆注和模具去除部分增加了成型過程時間;

三是,成 型件尺寸較小。

2.3控制金屬堆積技術(CMB)

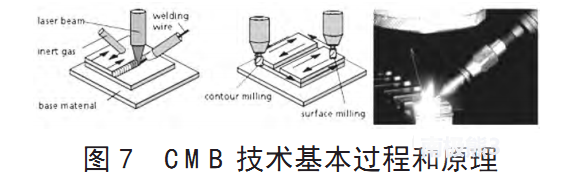

德國弗朗和夫生產技術研究所融合材料添加和去除方法開發了控制金屬堆積技術(ControlledMetalBuildupCMB),該技術原理和LENS/DLF相似,只是在CMB系統上配備了銑切裝置,在掃描沉積了一層后,利用銑切來加工每一層的表面輪廓使之平整,這樣就改善了零件的精度和表面光潔度。據報道在制 造不銹鋼零件時,可以達到100%致密度。該系統增材工藝采用同軸送絲激光熔覆技術,所用材料為所有可焊接金屬。

CMB系統主體是一個三軸立式銑削機床,沉積部分(包含激光源、送絲機構和氣體保護裝置)安裝于主軸旁邊。其過程為:沉積—銑削—沉積,如圖7所示。銑削時,氣動裝置驅動沉積裝置向上運動,已達到對沉積裝置的保護以及消除和工件之間的干涉。由于每一層沉積時都有氣體保護防止氧化,沉積后都進行平面銑削和仿形銑削來保證輪廓和表面精度,所以最終成型零件的精度很高,而且零件內部幾乎沒有缺陷。德國弗朗和夫生產技術研究所生產的CMB系統主要用于模具生產,零件成形尺寸可達600mm×600mm×600mm,精度可達0.02mm。目前該技術研究所正致力于基于五軸或六軸加工中心的高度自動化CMB技術開發研究。

2.4基于堆焊的混合加工系統(ArcHLM)

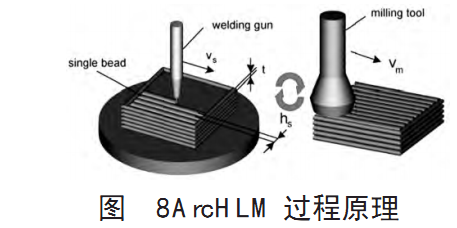

印度理工學院Akula等人研究了一種基于堆焊的混合加工系統。ArcHLM系統將脈沖惰性氣體保護焊機集成到一個三軸的數控機床上,并通過定制的軟件系統進行控制,其基本過程(圖8所示)和CMB技術相同,只是沉積掃描一層后,只進行平面銑削(去除缺陷及氧化層,保證達到預置的厚度),直到近凈成形件完成,最后進行仿形銑削(消除臺階效應,保證尺寸精度及表面光潔度)。

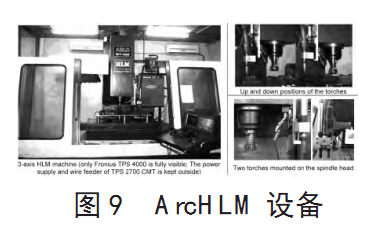

該系統優點是:高度自動化;材料為焊材,經濟、快速(沉積速度50~100g/min)、安全;焊頭安裝在主軸上,改裝簡單;成型精度高,表面質量好。ArcHLM系統熱量輸入低,提高了成型質量的同時犧牲了成型時間;由于采用堆焊而不是激光沉積成型,該系統不適應于具有過度復雜和精細結構的零件,同時不能成形不同成分和組織的梯度功能材料結構。圖9所示為ArcHLM設備。 ArcHLM整個過程可以分為三部分:零件的近凈 成形;熱處理;對近凈成形零件精加工,如圖10所示。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

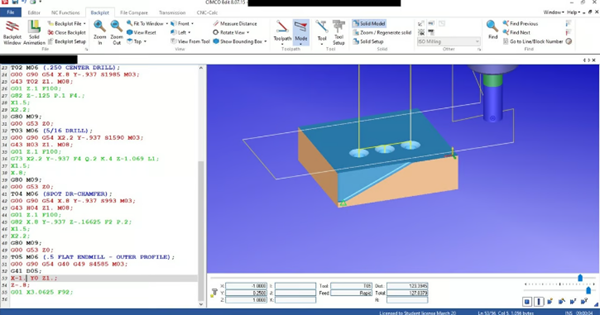

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

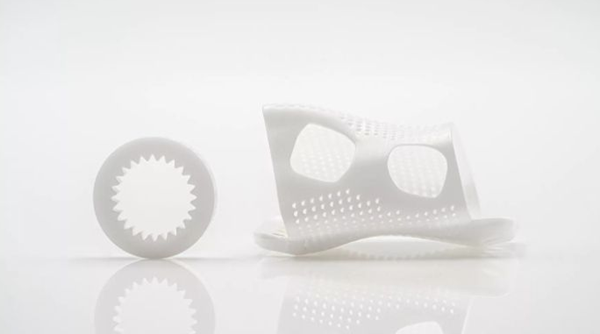

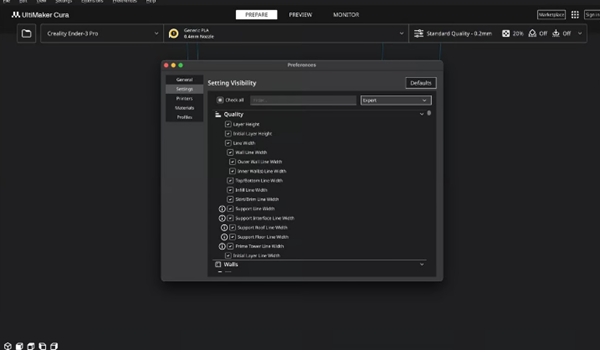

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM