基于增減材制造的復合加工技術解析(3)

零件的近凈成形步驟為:

第一步,采用零階近似邊緣 和自適應分層(變厚度分層)技術自下而上進行分 層,生成每一層的沉積掃描路徑和面銑削路徑以及相互轉換的M08和M09代碼;

第二步,安裝盡可能厚的基板;

第三步,設置工藝參數(功率、焊材直徑、掃描方式、層厚、焊道寬度、加工余量、掃描速率、銑削參數以及Z軸控制參數等);

第四步,在基板上沉積較厚的底層以承受大熱量輸入,并對基板預熱以獲得好的粒度分布;

第五步,對每一層進行平面銑削來消除缺陷和去除氧化層,以獲得良好的表面質量和達到設置的層厚;

第六步,重復4和5步直到近凈成形完成。在整個過程中,進行熱處理來消除零件內應力以及改善機械性能和提高疲勞壽命,由ArcHLM軟件生成的NC代碼驅動平頭/球頭銑刀自上而下進行精加工,完成輪廓表面或其他表面的處理。

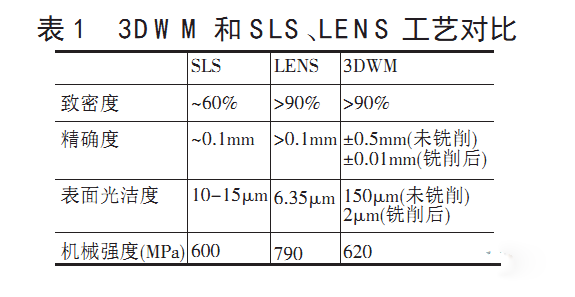

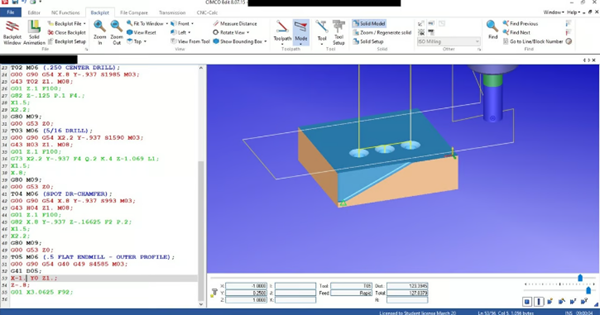

圖11所示為ArcHLM軟件系統生成的數控代碼。 和Akula團隊一樣,韓國科學技術研究所Yong-AkSong團隊研發了一種三維焊接和銑削復合加工系統,其過程原理及主體和ArcHLM基本相同,該系統每一層沉積厚度范圍在0.5~1.5mm之間,銑削后在0.1~1mm之間。表1為SLS、LENS、3DWM工藝對比參數。

2.5選擇性激光熔覆復合加工技術(HSLM)

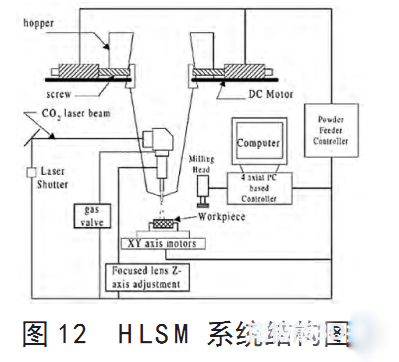

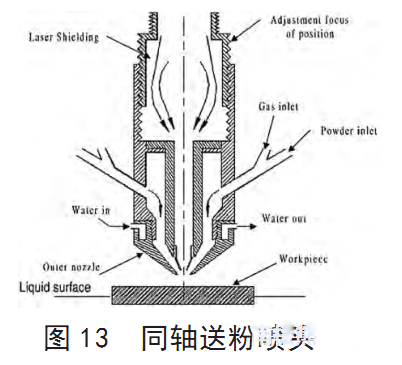

國立臺灣科技大學的Jeng-Ywan等人利用選擇性激光熔覆和銑削復合加工技術開展了金屬零件直接快速成型、修復和改性相關方面的研究。該系統的設計結構如圖12所示,由RS8201.5KWCO2激光器、同軸送粉系統、四軸聯動加工及控制系統、系統軟件以及氣體保護裝置組成。由于工件距離激光頭比較近,在沉積掃描過程中會產生大量的熱,從而影 響粉末融態的流動性,不利于零件的成形質量,因此 該系統采用了一種新型水冷式噴頭(如圖13所示) 。

該系統的軟件功能和HLM等軟件一樣,包括各種參數的設置、模型離散化、切片分層、掃描路徑、銑削加工路徑、生成代碼以及工件移動和功能轉換等等。其基本過程與HLM、CMB技術一樣,不同的是為了提高效率,該系統在沉積兩層或者三層,達到設置厚度后,再進行平面銑削。在成型過程中金屬粉末成熔融狀態,由于表面張力的作用,熔覆橫截面形狀成圓弧形,而且由于粉末流流速太快或者直徑太大,出現未熔化粉末沉積現象。沉積下一層時,熔態粉末會沿著上一層的表面流動,并熔化先前沉積的未熔化粉末,導致沉積高度增加不多,表面弧度變的更大。沉積第三層時,這種情況更加明顯,最終導致熔覆層高度不再增加。該系統采取沉積兩層或三層后進行平面銑削,很好的解決了這個問題,而且保證了成型效率和質量。由于采用同軸送粉激光熔覆工藝,該系統成型件精度比較高。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

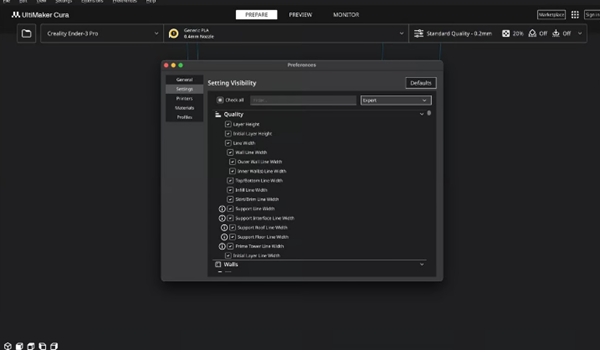

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM