3D打印技術成創新創業的一把新利器

在2016年柏林航空展上,空中客車公司(Airbus)推出了全球第一架3D打印飛機Thor。該飛機機身全長3.9米,重量僅約21千克(46磅),其中的非電子部分,諸如推進器、起落裝置等均采用綿綸制造。在飛機制造應用3D打印技術后,可以節約燃料,減少普通飛機制造所產生的垃圾,從而達到保護環境的目的。3D打印技術經過20多年的發展,已先后進入航天航空、建筑、醫療等領域,在降低成本、節約能源和創新制造方面發揮了巨大作用,未來其應用范圍還會更加廣闊。

增材制造技術是20世紀80年代后期發展起來的新型制造技術。增材制造技術過去也被稱為“材料累加制造”、“快速原型”、“分層制造”、“實體自由制造”和“3D打印技術”等。廣義地講,以三維CAD設計數據為基礎,將材料(包括液體、粉材、線材或塊材等)自動化地累加起來成為實體結構的制造方法,都可視為增材制造技術。相對于以車銑刨磨為代表的減材制造和以鑄鍛焊為代表的增材制造技術,其發展時間短但潛力巨大。它從原理上解決了傳統制造技術受結構復雜性制約的難題,實現從材料微觀組織到宏觀結構的可控制造,引領制造技術向“設計—材料—制造”一體化方向發展。

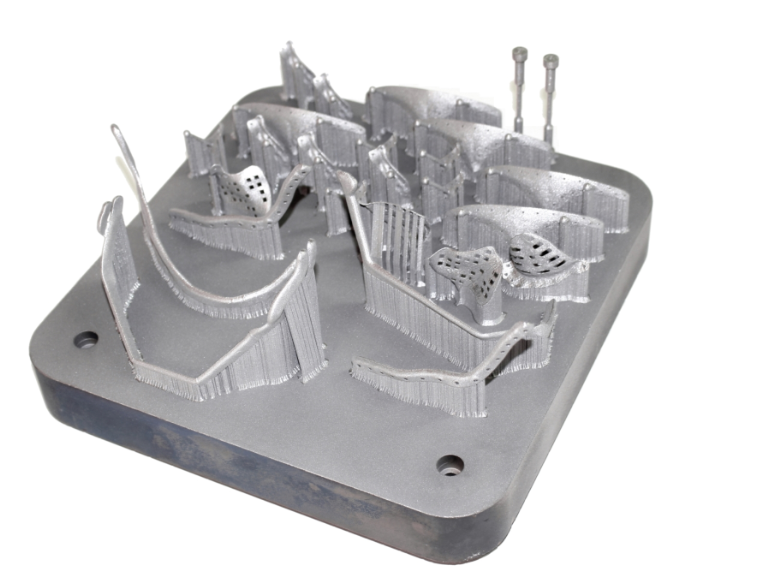

增材制造的技術特點在于不需要傳統的刀具、夾具及多道加工工序,利用三維設計數據在一臺設備上可快速而精確地制造出任意復雜形狀的零件,從而實現“自由制造”,解決許多過去難以制造的復雜結構零件的成形問題,并有效減少了加工工序,縮短了加工周期。其優勢表現在:

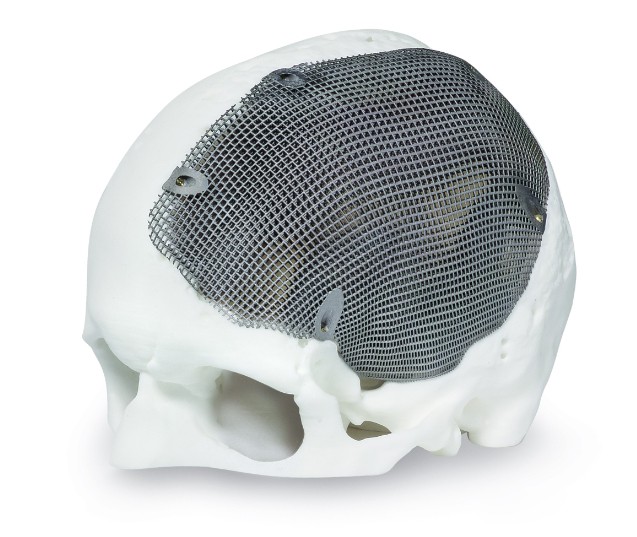

①適合復雜結構的快速制造,可制造傳統制造技術難加工(如自由曲面葉片、復雜內流道等)甚至是無法加工(如立體柵格結構、內空結構等)的復雜結構,在航空航天、汽車/模具及生物醫療等領域具有廣闊的應用前景。

②傳統大規模、批量生產需要做大量的工藝技術準備,以及大量的工裝、設備和刀具等制造資源準備,增材制造技術在快速生產和靈活性方面極具優勢,適合珠寶、人體器官、文化創意等個性化產品定制生產、小批量生產,可大幅降低個性化、定制生產和創新設計的制造成本。

③適合高附加值產品制造。目前,增材制造技術主要應用于航空航天、生物醫療等高附加值產品大規模生產前的研發與設計驗證以及個性化制造。

世界科技強國和新興國家都將增材制造技術作為未來產業發展新的增長點加以培育和支持,以搶占未來科技產業的制高點。2012年美國提出了“重振制造業”戰略,將增材制造列為第一個啟動項目,成立了國家增材制造研究院(NAMII)。美國政府將增材制造技術作為國家制造業發展的首要戰略任務給予支持。歐盟國家認識到增材制造技術對工業乃至整個國家發展的重要作用及巨大潛力,紛紛加大支持力度。德國政府在“高技術戰略2020”和“工業4.0”等綱領性文件中,明確支持包括激光增材制造在內的新一代革命性技術的研發與創新。

澳大利亞政府倡導成立增材制造協同研究中心,促進以終端客戶驅動的協作研究。新加坡政府在2013年財政預算案中宣布,將5億美元的資金用于發展增材制造技術。日本政府在2014年預算案中劃撥了40億日元,由經濟產業省組織實施以增材制造技術為核心的制造革命計劃。2014年6月,韓國政府宣布成立增材制造工業發展委員會,批準了一份旨在使韓國在增材制造領域爭取領先位置的總體規劃。增材制造的發展正在帶動世界新一輪的科技和產業競爭。

(責任編輯:admin)

看一位游戲設計師如何打造

看一位游戲設計師如何打造 以色列初創公司推出首款3D

以色列初創公司推出首款3D 德國小伙在麗江開3D打印科

德國小伙在麗江開3D打印科 清華才子吳一黎:放棄百萬

清華才子吳一黎:放棄百萬 立體易3D食品機的地攤經濟

立體易3D食品機的地攤經濟 3D打印機如何賺錢的5大贏

3D打印機如何賺錢的5大贏 3D打印什么最賺錢

3D打印什么最賺錢 買了3D打印機卻不

買了3D打印機卻不 月營收可達6000元

月營收可達6000元