【優秀案例】3D打印2米長汽車儀表盤:顏值與技術并存

武漢薩普汽車科技有限公司是一家主要從事汽車空調開發設計的汽車配件企業,也是工業級3D打印領航企業華曙高科的戰略合作伙伴之一。華曙高科聯手武漢薩普將PLS技術直接應用到汽車整體解決方案當中,實現了汽車配件制造模式的創新。

這款3D打印汽車儀表盤長2m,寬55cm,高70cm,由PLS技術打印出20余種零部件再無縫拼接而成,并采用了打磨、包膠、電鍍、噴漆、攻絲、拼接6種后處理工藝,其誤差值<1mm,工藝精湛,細節考究,整個制作過程在一周內全部完成,與傳統工藝相比縮短了80%研發周期,節約了66%的人工成本和45%的制作成本。

亮點一/強度與精度兩全其美

汽車儀表盤的細長類零件,需要分段切割才能在缸體內進行有效燒結成型,為便于后續有效地拼接和緊固,我們采用"鳩尾"的切口形狀,這樣拼接后能保證接口在平面方向的強度。拼接時,采用化學藥劑進行粘接,然后打磨,以保證其強度和精度不亞于一體式打印結果。

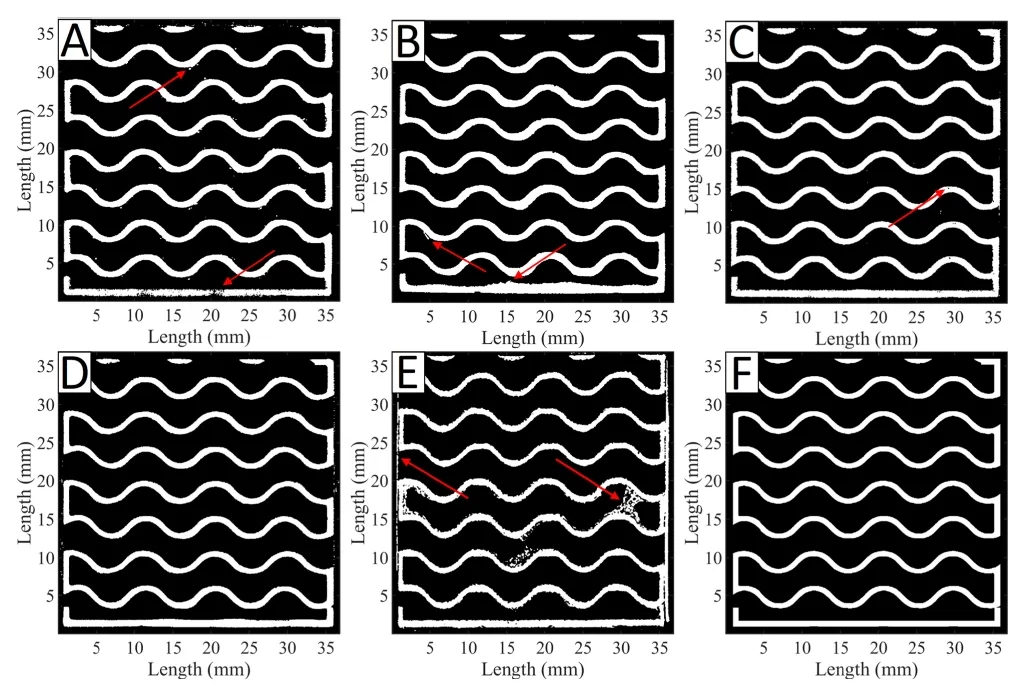

亮點二/出風口格柵一次性成型

在儀表盤上的空調風道出風口格柵主要是用于微調風向,由很多零件組成,結構復雜,在沒有模具的情況下,前期開發困難很大,幾乎無法實現。但華曙高科3D打印應用解決方案能夠一次性整體打印并實現。首先,在數據處理階段,在連桿和其配合孔之間,必須預留相應的配合間隙(PLS配合間隙單邊0.15mm),3D打印完成后,經過相關后續清理,產品即實現了其相應功能。

亮點三/打印材料性能優異

這款汽車儀表盤采用的是華曙高科自主研發的高分子材料3400GF,具有耐高溫、強度高以及尺寸穩定性、化學穩定性和熱老化穩定性優良等方面的特點,可直接用于樣車以及前期設計驗證、采集數據,節約了制模、焊接夾具制作的時間,加快了汽車前期研發進程。

(責任編輯:admin)

Vertico推出可持續模塊化3

Vertico推出可持續模塊化3 亞利桑那大學研發3D打印可

亞利桑那大學研發3D打印可 對比不同來源骨塊移植物:

對比不同來源骨塊移植物: 交貨周期、材料浪費均減半

交貨周期、材料浪費均減半 增材制造賦能運動裝備:Ca

增材制造賦能運動裝備:Ca 美國CoAspire與Divergent

美國CoAspire與Divergent 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用