鈦合金在 eVTOL (電動垂直起降飛行器)中的應用

鈦合金在 eVTOL 中的應用正從傳統航空部件向智能化、復合化方向拓展,其在極端環境下的可靠性和輕量化優勢使其成為動力系統、結構件及電池殼體的核心材料。隨著 3D 打印、EB 爐熔煉等技術突破,鈦合金的成本與性能平衡將進一步優化,有望在 2030 年后成為低空經濟的戰略材料之一。

典型案例

一、動力系統核心部件

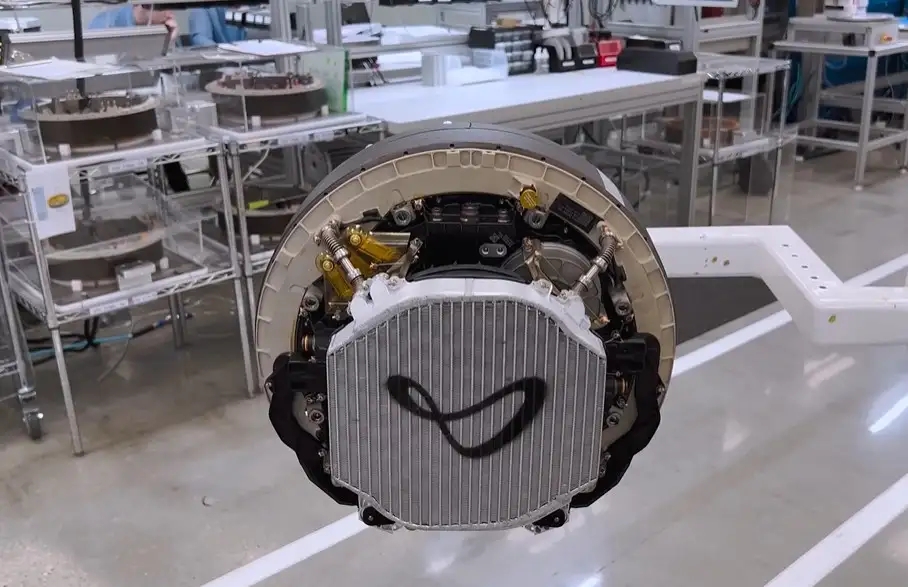

Joby Aviation 的 3D 打印鈦合金電機

Joby 的 S4 機型采用 3D 打印鈦合金電機外殼,通過優化結構設計將重量降低 30%,同時提升散熱效率。

普惠公司 GTF 發動機鈦合金渦輪葉片

普惠為 eVTOL 混合動力系統研發的鈦合金渦輪葉片,通過 3D 打印技術實現復雜冷卻通道設計,冷卻效率提升 40%,制造成本降低 25%。

二、極端環境部件創新

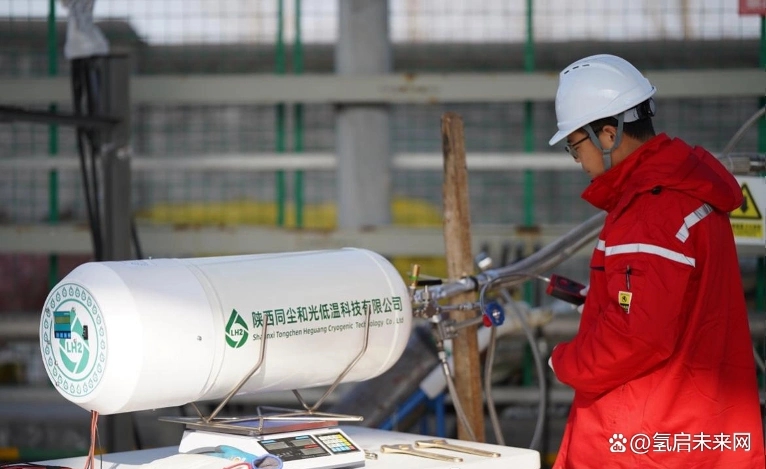

同塵低溫液氫儲供系統

國內首個液氫驅動的噸級 eVTOL 采用鈦合金液氫儲供系統,結合高真空多層絕熱技術,實現 24 小時無蒸發損耗,可在 - 10℃至 57℃環境中穩定運行。

Blueshift 熱防護系統(TPS)

Lilium 的量生產機型采用 Blueshift 的 AeroZero®TPS,專為鈦合金電池外殼設計,可承受 1200℃火焰沖擊 15 分鐘,熱失控傳播速度降低 90%。該系統厚度僅 1.2mm,重量比傳統防火材料輕 40%,已通過 EASA 認證,適用于高密度電池組的安全防護。

三、結構輕量化與可靠性提升

御風未來 M1B 的鈦合金優化

御風未來 M1B 在動力系統和機身結構中大規模應用鈦合金,例如旋翼軸采用 TA15 鈦合金,在 - 253℃至 500℃寬溫域內保持高強度,使航程提升 20%,并滿足消防應急場景的持續懸停需求。

晉升泰精密制造的起落架組件

晉升泰為 eVTOL 提供的鈦合金起落架精密組件,采用五軸聯動加工技術,精度達 ±0.005mm,可承受 5 倍于飛行器自重的沖擊載荷。

四、復合材料協同創新

鈦合金 / 碳纖維電池殼體

某專利中的碳纖維 - 鈦合金層板結構電池殼體,結合鈦合金的抗沖擊性(可承受 20J 沖擊能量)與碳纖維的輕量化(密度 1.6g/cm3),重量比傳統鋁合金殼體降低 30%,耐燃性通過 UL94 V-0 認證。

鈦合金 / Cr 涂層梯度材料

針對沿海高鹽霧環境,某 eVTOL 的機身框架采用鈦合金 / Cr 涂層梯度材料,表面硬度達 1200HV,鹽霧腐蝕 720 小時后無可見損傷,壽命周期成本比鍍鋅鋼降低 60%。該技術已通過中國民航局適航認證,適用于海島物流等特殊場景。

五、智能化制造突破

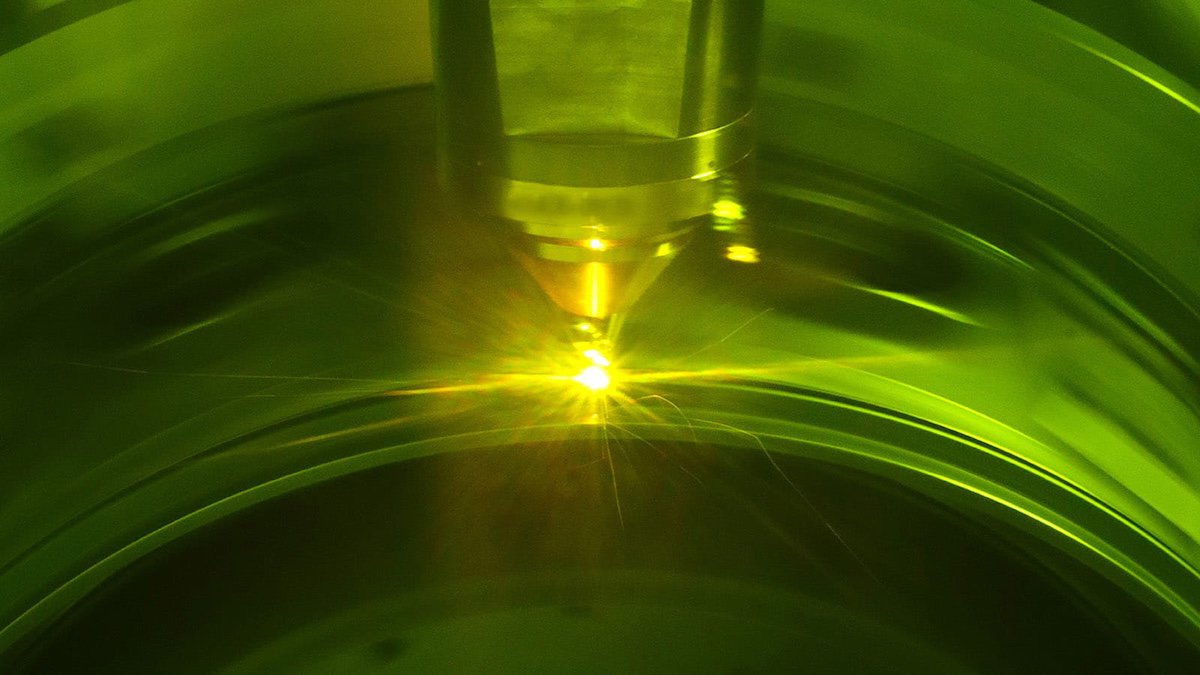

華曙高科的 3D 打印轉子

華曙高科為國際頭部 eVTOL 企業 3D 打印的鈦合金電機轉子,采用 0.7mm 薄壁和桁架結構,重量減輕 60%,耐疲勞性提升 50%。

鈦合金復雜結構一體化成型

某 eVTOL 的齒輪箱采用鈦合金整體成型技術,通過電子束冷床熔煉(EBCHM)工藝,將零件數量從 23 個減少至 1 個,重量降低 35%,制造成本下降 40%。該技術已通過 FAA 認證,適用于高功率密度傳動系統。

六、新興應用場景

醫療救援專用 eVTOL

某醫療救援 eVTOL 的擔架固定支架采用 TC4 鈦合金,通過生物相容性測試(ISO 10993),在 - 20℃至 40℃環境中保持強度穩定性。其輕量化設計使飛行器有效載荷提升 12%,已在多個國家的緊急醫療服務中投入使用。

深海科考 eVTOL

某深海科考 eVTOL 的耐壓殼體采用 TA7 鈦合金,可承受 3000 米深海高壓(30MPa),腐蝕速率僅為不銹鋼的 1/10。該殼體與碳纖維浮力材料結合,使飛行器在深海環境中的續航時間延長至 8 小時,已完成馬里亞納海溝的科考任務。

(責任編輯:admin)

達索系統和Patrick Jouin

達索系統和Patrick Jouin 耐克開發3D打印FlyWeb運動

耐克開發3D打印FlyWeb運動 韓國研究人員完成3D打印鈦

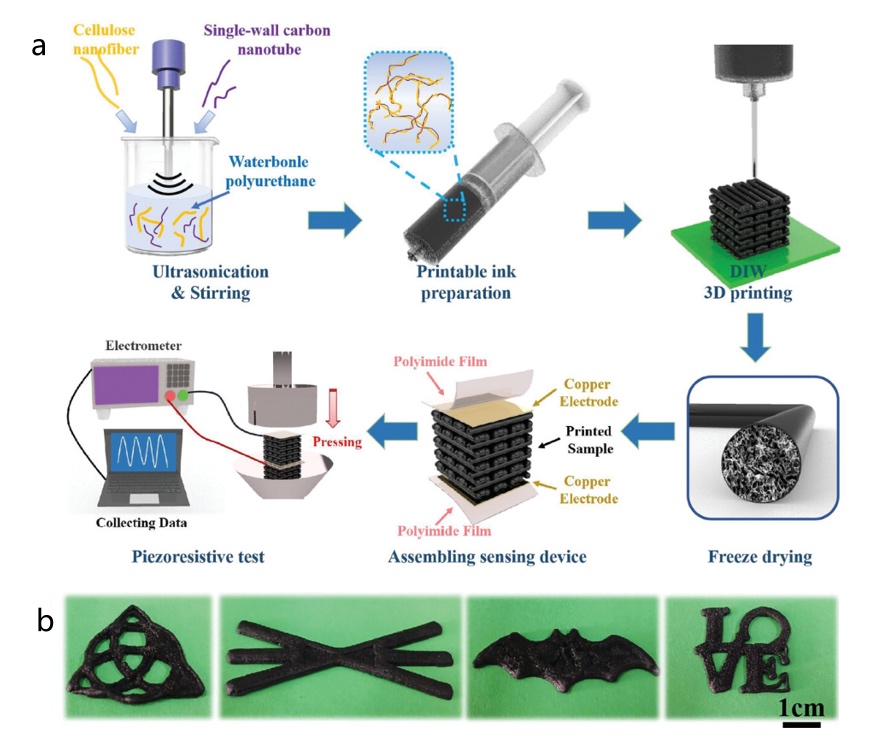

韓國研究人員完成3D打印鈦 3D打印用于定向力感知的各

3D打印用于定向力感知的各 英國聯合公用事業公司率先

英國聯合公用事業公司率先 越南Vinmec醫療集

越南Vinmec醫療集 麻省理工和馬薩諸

麻省理工和馬薩諸 波士頓微制造推出

波士頓微制造推出 澳大利亞Conflux

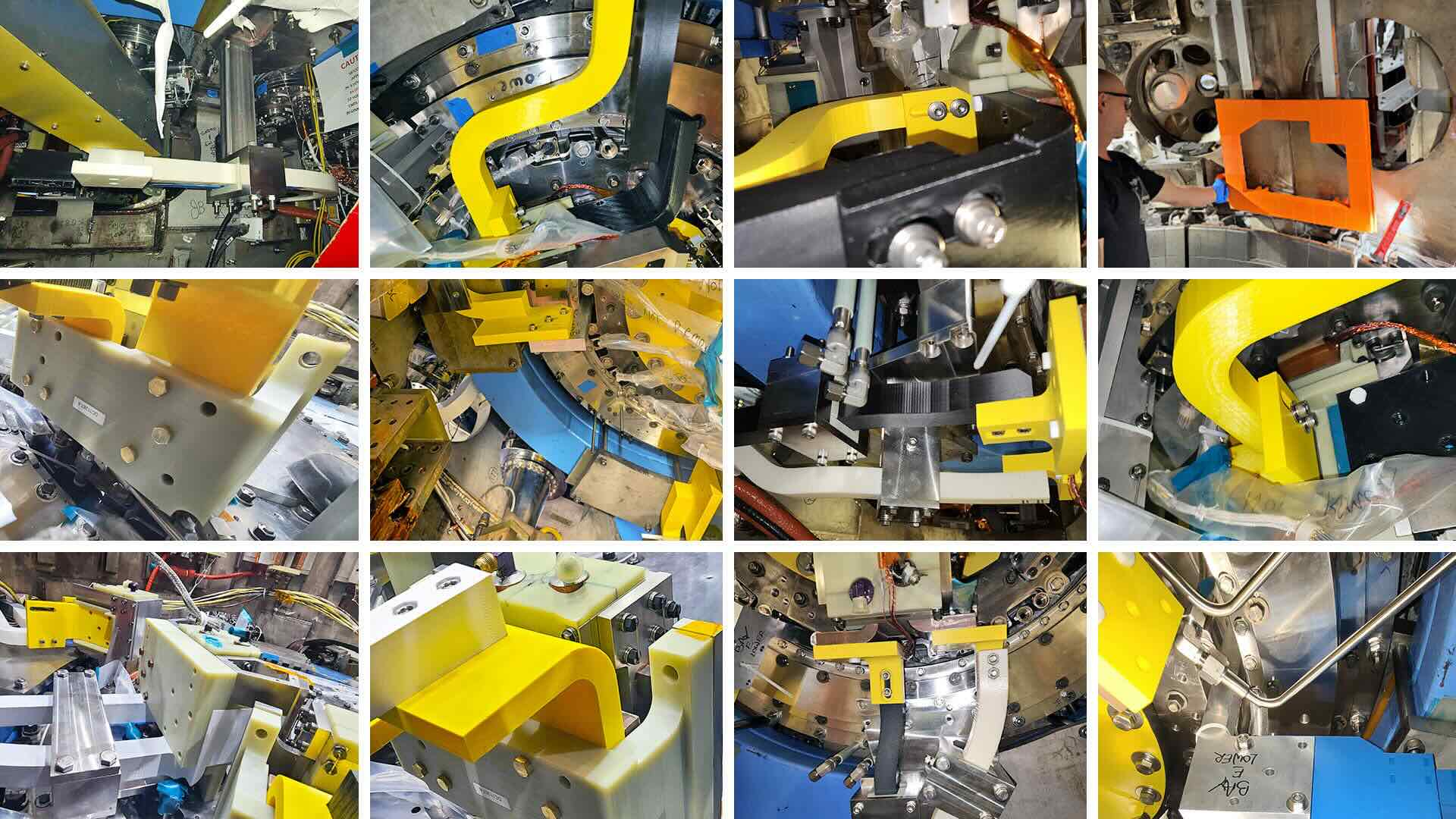

澳大利亞Conflux PPPL工程師利用3D

PPPL工程師利用3D 普惠公司推出新的

普惠公司推出新的