更清潔的排放!GE燃氣渦輪發動機的傾斜燃燒器專利通過

燃氣渦輪發動機受到越來越嚴格的排放法規的約束,另外,許多發電的燃氣渦輪發動機,例如船用或工業燃氣渦輪發動機,都源自最初設計用于飛機推進的航空燃氣渦輪發動機。

為了滿足嚴格的排放法規,需要一種用于燃氣渦輪發動機的燃燒器組件,這樣的燃燒器組件增加燃燒器的流路和預混合器的長度,同時減少壓力損失,實現流動均勻性,并改善回流裕度以改善性能、耐用性和排放物輸出。

來源:US10598380B2

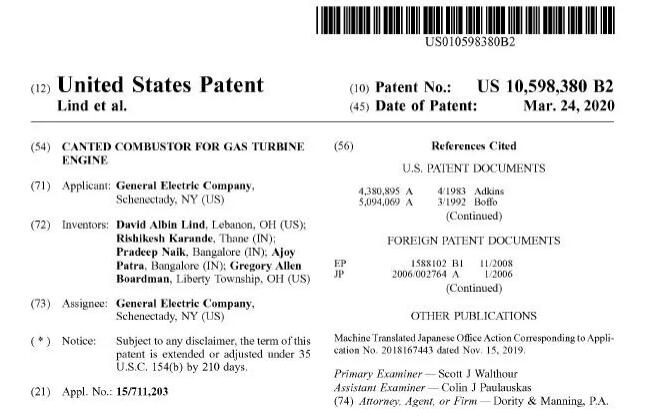

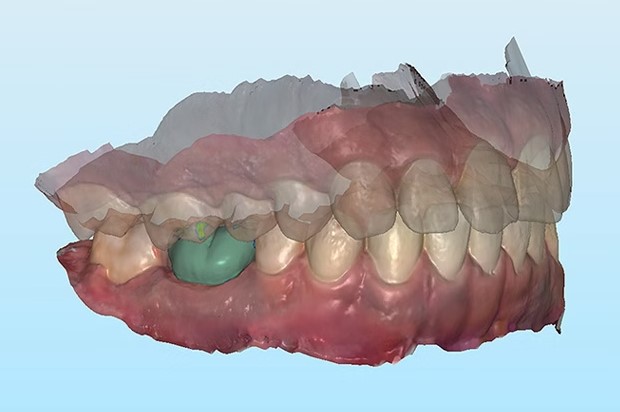

GE開發了一種燃氣渦輪發動機的傾斜燃燒器,燃燒部分包括燃燒器組件、外殼、燃料噴射器組件和內殼。燃燒器組件包括內襯套和外襯套,它們分別至少部分地沿著長度方向并且相對于縱向中心線成銳角地延伸。

來源:US10598380B2

燃燒器組件還包括在內襯套和外襯套之間延伸的圓頂組件。圓頂組件,內襯和外襯一起在它們之間限定了燃燒室。燃燒器組件還包括隔板組件,隔板組件限定了多個壁,多個壁聯接至內襯并且通常圍繞外襯和圓頂組件。隔板組件的至少一部分沿向前的方向至少部分地延伸,并且在隔板組件和圓頂組件之間限定氣室。

來源:US10598380B2

外殼圍繞燃燒器組件,并且至少部分地與燃燒器組件同向地延伸。燃料噴射器組件延伸穿過外殼,隔板組件和圓頂組件。內殼、外殼和燃燒器組件一起限定了與燃燒室直接流體連通的主要流動路徑。主流動路徑至少沿著由內殼、外殼和燃燒器組件限定的向前方向和向后方向延伸。

GE開發的燃氣渦輪發動機的傾斜燃燒器,通過增加燃燒器的流路和預混合器的長度,同時減少壓力損失,實現流動均勻性,并提高回流裕度以改善性能,耐用性和排放物輸出(例如,減少的CO排放物)。

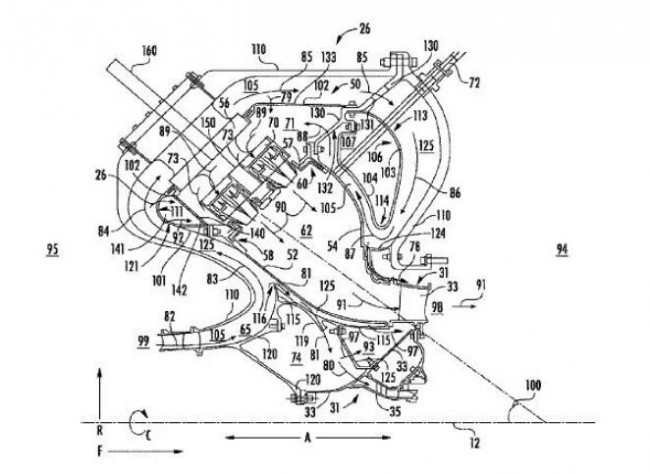

GE開發的燃氣渦輪發動機的傾斜燃燒器的一大特征是傾斜的或成角度的燃燒器,通過傾斜調節壓力損失,并且將大約所有流路空氣(即,壓縮機出口空氣)用于燃燒器組件的冷卻和燃燒,增加流徑長度,同時保持或減少燃燒器/擴散器組件的長度,以及整個燃氣輪機發動機的長度,或更具體地講,氣體發生器芯的長度。

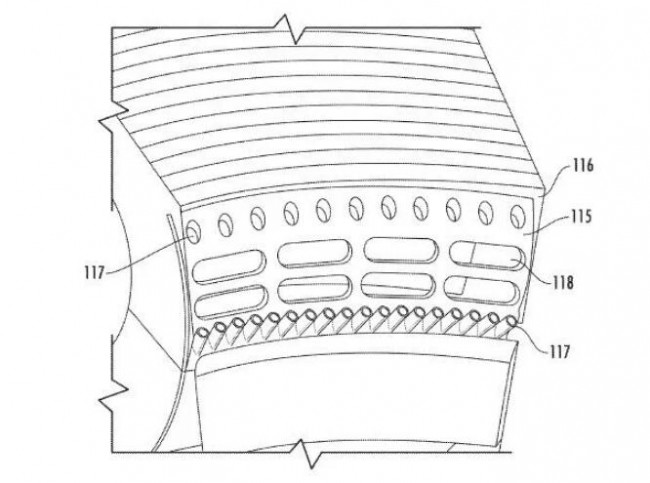

GE開發的燃燒器組件的整體或一部分可以3D打印-增材制造來實現。材料包括高強度鋼,鎳和鈷基合金或金屬或陶瓷基復合材料,或其它材料組合。燃燒器包括多個開口,形狀為矩形、橢圓形、圓形等形狀的一個或多個,可以包括一種或多種上述橫截面形狀的組合。第二壁開口可以為卵形或跑道形,淚滴形,矩形,多邊形或長方形,或不同形狀的組合。

GE開發的燃燒器總體上也適用于渦輪機械,包括船用和工業燃氣渦輪發動機,輔助動力裝置以及渦輪風扇,渦輪噴氣發動機,渦輪螺旋槳發動機和渦輪軸發動機等多種發動機的設計借鑒。

關于渦輪發動機燃燒器的高效制造,曾介紹過西門子瑞典芬斯蓬工廠通過3D打印-增材制造用于燃氣輪機的研發、維修和生產,包括制造SGT-800 燃氣輪機3D打印燃燒器部件。根據西門子,增材制造的燃氣輪機燃燒器,對加快新技術的研發進程做出了決定性的貢獻,這些新技術有助于實現在燃氣輪機運行中使用綠色能源。而在排放方面,通過創新的燃氣輪機技術滿足全球氣候智能解決方案方面的新需求,例如已經通過使用西門子燃氣輪機,將傳統的煤燃料轉換為現代燃氣聯合循環發電,減少約三分之二的二氧化碳排放;通過SGT-800等新型燃氣輪機的使用,工廠能夠在天然氣燃料中增加氫氣或生物燃料的比例,進一步減少碳排放量。

西門子芬斯蓬工廠采用3D打印制造 SGT-800燃氣輪機燃燒室前端零件。在傳統生產過程中,這個部位由13個部件和18個焊接點組成。而西門子應用的選區激光熔化3D打印技術則為燃燒器的設計優化提供了更廣闊的空間,經過優化后的燃燒器擁有一個外壁和一個框架結構的內壁, 這個復雜的雙壁結構零部件最終通過金屬3D打印設備一次性完成制造,不需要將幾個單獨的部件焊接在一起。

3D打印技術將燃燒器部件的生產周期由數月縮短到一兩周,交貨時間最多可減少90%。此外,經過為增材制造而設計優化的燃燒器支持更高的燃燒溫度,可以處理高達60%的氫與天然氣的共燃。使用傳統工藝制造的燃燒器,僅可在空氣中混入幾個百分點的氫氣。由此,我們可以清晰的看到,3D打印技術在創造下一代產品方面開創了一條嶄新的賽道,由GE制造的全球首臺3D打印微孔預混9HA燃氣輪機已早2019年被引入中國,該燃氣輪機是哈爾濱電氣集團天津軍糧城電廠項目核心部件,與傳統燃氣輪機相比,9HA燃氣輪機在降低碳排放、提高燃燒效率方面有明顯的提升,聯合循環效率將高于62%。同時,機器調峰靈活,對電網穩定性也有極大幫助。

(責任編輯:admin)

梁柏濤:美國參議院這一票

梁柏濤:美國參議院這一票 美國俄亥俄州宣布撥款6200

美國俄亥俄州宣布撥款6200 Schunk集團全資收購ESK-SI

Schunk集團全資收購ESK-SI 美國空軍利用拓竹3D打印機

美國空軍利用拓竹3D打印機 3D Systems推出集成式數字

3D Systems推出集成式數字 Aker Solutions設立新3D打

Aker Solutions設立新3D打 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人 Align Technology

Align Technology AM Craft在種子輪

AM Craft在種子輪 Aerojet拿下五角

Aerojet拿下五角