透視我國金屬3D打印兩個產業化階段的發展概況(3)

國內金屬3D打印在航空航天領域的應用近年來發展較快,但產業化相比國外仍有差距。2013 年王華明院士以“飛機鈦合金大型復雜整體構件激光成形技術”獲國家技術發明獎一等獎。表明我國成為繼美國之后,世界上第二個掌握飛機鈦合金結構件激光快速成形技術的國家。西北工業大學凝固技術國家重點實驗室制造的C919飛機主承力梁試驗樣件長度 5 米,中央翼緣條試驗樣件長度超過3米。2015 年成功發射浦江一號,在國內衛星上首次采用了 3D 打印鈦合金材料的天線支架。

© 3D科學谷《3D打印與中高等教育及科研白皮書》

© 3D科學谷《3D打印與中高等教育及科研白皮書》

國內金屬3D打印技術雖然已得到較多應用,但目前更多是作為關鍵部位攻關、試驗件制備或者小批量產品應用。伴隨供應端國產能力的提升以及需求端應用的推廣,未來產業化或將提速。

© 3D科學谷《3D打印與航天研發及制造業白皮書》

© 3D科學谷《3D打印與航天研發及制造業白皮書》

裝備換代疊加發動機國產替代,航空航天領域需求量逐步釋放,金屬增材技術具備廣闊空間。發動機方面,從 2014 年開始,我國發動機進口量逐漸減少,國產發動機逐漸成為主力,發動機零部件精密度高,性能要求嚴苛,外形結構復雜,對 3D打印的需求較為迫切。飛行器方面,近年20系列產品批產陸續定型,裝備換代逐步提速,3D打印在難加工金屬結構件領域的應用以及構件修復方面具備較大潛力。此外,未來 C919 等國產機型的批量交付將打開萬億級的民航市場,3D 打印技術在雙曲面窗框、翼根、起落架等關鍵部位都有望得到大規模的應用。

l 醫療行業:齒科骨科需求龐大,有望形成規模化定制市場

3D打印在齒科、骨科、醫療器械市場應用成熟度高。3D 打印技術在醫療領域的應用主要可以分為四個層次。第一個層次是無生物相容性要求的材料,不會直接和細胞等直接產生接觸或反應,典型案例包括骨科手術導板等,材料較為多樣化;第二個層次是具有生物相容性但非降解材料,主要使用鈦合金、鈷鉻合金等材料;第三個層次是具有生物相容性,且可降解的材料,典型案例包括骨、皮膚組織工程支架,該類打印材料中含有磷酸鈣,更容易融合轉化;第四個層次是活性細胞、蛋白及細胞外基質,主要著眼于打印人體器官及組織。

目前3D打印應用最為廣泛的主要是第一、二個層次的需求,相對來說在實用價值和技術成熟度上具備較高可行性。目前應用最廣泛的包括兩大領域:1)個性化假體的制造,可用在骨科、齒科、整形外科等;2)復雜結構以及難以加工的醫療器械制品,包括植入物與非植入物,如多孔結構的髖關節、模擬人體器官的醫用模型等。

3D打印技術能夠滿足醫療制品定制化、精準化需求,具有效率高和節約成本的優勢。設計即制造,以及數字化生產方式非常契合定制化、高時效性的醫療行業需求。以口腔醫學為例,一臺3D打印設備可替代月產1萬顆義齒生產線的全部人工,減少人工成本,并有助于提升產品品質。市場研究機構 Transparency Market Research 的報告顯示,2016 年全球牙科 3D 打印市場規模 達 9.03 億美元,2025 年將達到 34.41 億美元,年復合增長率達到 16.5%。

© 3D科學谷《3D打印與骨科植入物白皮書》

© 3D科學谷《3D打印與骨科植入物白皮書》

金屬3D打印醫療植入物逐漸成熟,醫療領域有望形成規模化定制市場。從事醫療3D打印,尤其是醫療植入物領域,通過 FDA 認證或 NMPA 認證是最大的難點,審核嚴、周期長、費用高。國外醫療器械巨頭從 2001 年起就已開始布局 3D 打印醫療植入物市場,積極開拓新技術、申請產品證,在小批量定制的基礎上逐漸往產業化方向發展。目前通過 FDA、NMPA 認證的 3D 打印植入物產品已經越來越多,國內愛康醫療的膝關節、髖臼杯、人工椎體等也相繼獲得審批,居國內銷量占率第一。隨著產品增加、商業模式逐漸成型、醫療器械巨頭采購使用 3D 打印設備將越來越多, 有望形成醫療領域的規模化定制市場。

l 其他行業:集中于設計研發環節或高端定制領域

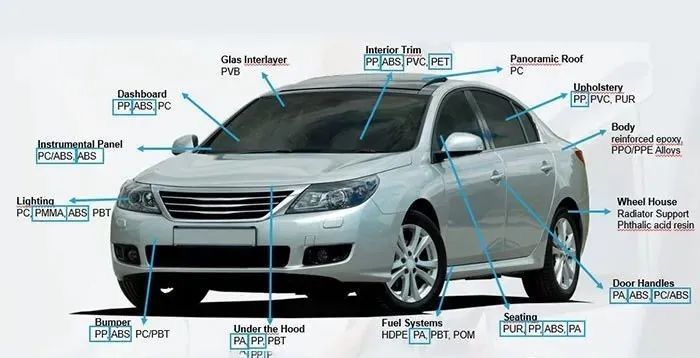

汽車產業自身規模龐大,3D打印哪怕只占據 1%的份額也能帶來百億市場空間。目前 3D打印在汽車工業的應用規模為 11.74 億美元,主要用于研發環節,直接制造僅占 30%。

當前,傳統汽車制造環節產能固定切入難度大,3D打印在普通金屬標準件的規模化生產領域目前還不具備成本和效率優勢,直接制造環節具備較高可行性的方向主要包括個性化外觀組件定制(以寶馬和標致汽車為代表)和復雜功能零件生產(以通用汽車為代表)兩個方向。

此外,隨著新能源汽車市場的蓬勃發展,輕質化、一體化需求增強,且產品跌代速度較快,3D打印有望憑借獨特優勢切入新產業鏈。保守估計,3D打印未來即使只在每年過萬億美元的汽車研發、生產環節中占有 1%的份額,其每 年的市場規模也能超過百億美元。Frost & Sullivan 市場調查報告預測,汽車 3D 打印的市場規模有望于 2025 年達到 43 億美元。

汽車行業的金屬3D打印的應用優勢有兩方面:1)無模化,加速迭代過程,減少研發成本;2)對產品的復雜性成本不敏感,適合創新顛覆產品的設計。將 3D 打印應用于汽車個性化制造領域的典型案例是寶馬集團 MINI 汽車,2018 年開始 MINI 通過 3D 打印技術提供汽車零部件個性化定制服務。2018年通用汽車和 Autodesk 合作重新設計了汽車座椅支架,新設計比原來的部件輕 40%、 強 20%,將八個不同的部件整合到一個增材制造部件中。Conflux 公司通過 3D打印對熱交換器進行功能集成化的設計,使部件數量減少 2/3,交換器的尺寸減小 55 毫米,重量減輕 22%,還減少了熱交換器所需的部件和對焊接的需求。

3D打印在工業制造中的應用較為分散,主要面向高端零部件領域。金屬3D打印已經廣泛用于模具行業,液壓、燃氣輪機、核工業、刀具、再制造等等,但受成本和生產效率的限制,主要在高端、高附加值部件上應用。滿足了工業制造領域對結構復雜產品的制造需求,提高產品性能,并適合小批量、研發到生產周期長的高端部件,與汽車領域相似,目前工業機械領域金屬3D打印市場放量的瓶頸在于3D打印成本高、批量生產效率低。

我國高端模具依賴進口,3D 打印是實現國產替代的有利契機。受工業制造領域產業升級驅動,高端模具國產化需求迫切,3D 打印模具具備眾多優點,包括:1)模具生產周期縮短;2)制造成本降低;3)模具設計的改進為終端產品增加了更多的功能性如隨形水冷等;4)優化工具更符合人體工學和提升最低性能;5)定制模具幫助實現最終產品的定制化,提升注塑模具的生產效率以及模具壽命。高端模具中, 國內具備立體熱流和冷卻水道模具制作能力的廠家屈指可數,內部結構復雜的隨形冷卻模具有望成為 3D 打印應用的主要方向之一。

模具大廠東江模具通過GF加工方案的嫁接3D打印技術,實現智能手表包裝盒零件注塑模仁的生產。

模具大廠東江模具通過GF加工方案的嫁接3D打印技術,實現智能手表包裝盒零件注塑模仁的生產。

3D打印在消費品行業的應用主要集中在產品設計和開發環節。消費品行業涵蓋范圍較廣,主要包括手機、電子產品、電腦、家電、工具和玩具等行業。消費品行業具有產品生命周期短,更新換代快的特性,需要持續不斷的開發和投入。借助3D打印可以縮短產品開發周期,大幅削減設計成本,現有的3D打印技術可以實現各種復雜設計的模型制作,賦予設計師更多的自由,產品設計 水平大幅提升。但由于 to C 的消費品行業對于價格的敏感度較高,因此階段 3D打印技術依然難以勝任規模化批產的任務。根據3D科學谷的市場觀察,光固化、粉末床塑料3D打印技術在運動防護器械、高端汽車座椅等有著具有高附加值屬性的產品制造領域,已探索出通往量產之路的技術及應用邏輯,但本文重點在于金屬3D打印技術的發展,深入了解該領域的發展請前往《3D打印與塑料白皮書》。

l 國際老牌龍頭地位穩固,后起企業快速發展

全球金屬3D打印機領域新老企業并存,競爭激烈。老牌廠商:如EOS、SLM solution、GF 加工方案(其金屬3D打印技術合作伙伴為3D Systems)等老牌3D打印巨頭,在早期引領了產業的發展,憑借專利優勢擁有十幾年甚至二十多年的技術積累,已經擁有較高的市場份額和客戶認知度。

金屬打印集中度較高,老牌巨頭的市場地位穩固。全球有 7 家主要企業占據金屬3D打印的 80%以上。2010 年以后由于專利到期等因素影響,打印企業數量增長較快,但由于金屬打印領域對技術和資金的要求較高,且下戶更多面向工業級市場,尤其是 Concept Laser 等與客戶(2016 年被 GE 收購)高度綁定的公司, 因此老牌巨頭的市場地位相對穩固。反之眾多小規模3D打印企業仍處于微利或虧損狀態,面金屬3D打印主要面向 B 端客戶,形成穩定的客戶群體有賴市場的逐步開拓和品牌效應的形成;另一方面早期在政府的扶持下涌現了大批的初創企業,導致中低端市場的競爭較為激烈。

金屬 3D打印發展至今,以粉末床熔化和定向能量沉積這兩大類最為常見。此外,根據3D科學谷的市場觀察,新的工藝實現方式依然不斷涌現,其中典型的是以粘結劑噴射(Binder Jetting)技術為代表的間接金屬3D打印技術,國際上典型代表企業包括Exone(被Desktop Metal 收購)、HP,國內代表企業如武漢易制。

《深度透視金屬粘結劑噴射金屬3D打印材料與應用發展》

《深度透視金屬粘結劑噴射金屬3D打印材料與應用發展》

© 3D科學谷

國內企業逐步從代理走向自產,目前僅少數企業實現穩定盈利。早期國內 3D 打印廠商起步于代理銷售海外產品,通過代理國外廠商產品、與國外廠商開展合作,國內廠商迅速提升技術水平、產業經驗和客戶積累。隨著自有技術和產品的不斷開發,國內頭部企業已逐步成長起來,具備了一定的市場規模。例如根據《金屬3D打印行業前瞻分析報告》,在中國市場份額中,國外品牌占 37.6%,國內聯泰科技(樹脂)、華曙(塑料/高分子材料及金屬)、鉑力特(金屬)分別占16.4%、6.6%和 4.9%。其中鉑力特專注于金屬3D打印市場,產品在航空航天領域已經得到廣泛使用,擁有穩定的客戶群體。但是由于國內 46%以上企業為 2016 年后進入市場,傳統企業跨行涉足、新創企業不斷孕育,企業尚未實現盈利。

占據全球制造中心和最大消費市場的便利,國內企業在成本端和需求端均具備優勢。3D 打印作為技術密集型行業,材料、設備、工藝技術的好壞是決定公司市場競爭力的重要因素之一。國內作為后來者,技術積淀不足,在基礎工藝上的創新能力相對薄弱,憑借全新技術打開市場的難度較高。過去二三十年 3D打印的市場份額多數都被擁有專利技術的老牌3D打印廠商掌控,專利技術的到期固然給新進入者開了一道口子。國內企業應當在努力彌補技術短板創新應用工藝的同時,挑選優質市場綁定優質客戶,在形成穩定現金流的前提下,才能進一步參與全球競爭。國內企業占據全球制造中心和最大消費市場的便利,在成本端和需求端均具備優勢,向上可以提升設備/材料的盈利能力,向下可以與航空、醫療等行業共同成長,綁定優質客戶,在這兩方面能力突出的企業往往更具備競爭優勢和可持續發展能力。

(責任編輯:admin)

重磅:AI開源大風刮到自動

重磅:AI開源大風刮到自動 增材制造助力半導體產業:

增材制造助力半導體產業: 非粉末床金屬增材制造綜述

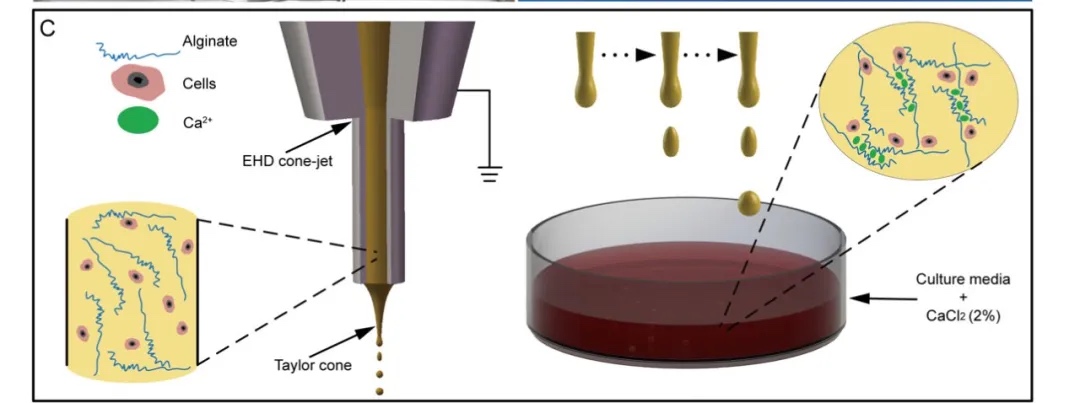

非粉末床金屬增材制造綜述 生物3D打印載細胞微球治療

生物3D打印載細胞微球治療 突破:特種鋼細粉收得率達

突破:特種鋼細粉收得率達 賦能綠色能源裝備長效運行

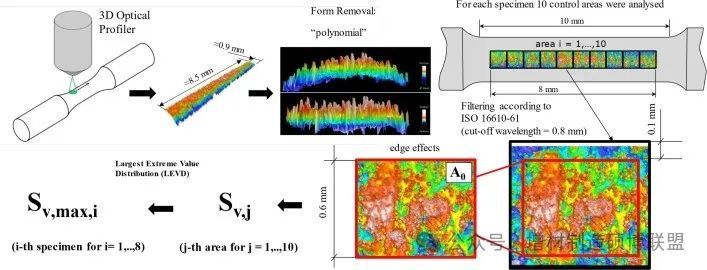

賦能綠色能源裝備長效運行 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復