詳解5種金屬3D打印技術

3D打印技術正在快速改變傳統的生產方式和生活方式,作為戰略性新興產業,美國、德國等發達國家高度重視并積極推廣該技術。當然我國的3D打印技術也在不斷的發展,在2017年的達沃斯論壇中國國家主席就在發表題為《共擔時代責任 共促全球發展》的主旨演講中就提到3D打印、人工智能等新技術不斷涌現,但尚未形成新的經濟增長點。不少專家認為,以數字化、網絡化、個性化、定制化為特點的3D打印技術為代表的新制造技術將推動第三次工業革命。金屬零件3D打印技術作為整個3D打印體系中最為前沿和最有潛力的技術,是先進制造技術的重要發展方向。隨著科技發展及推廣應用的需求,利用快速成型直接制造金屬功能零件成為了快速成型主要的發展方向。目前可用于直接制造金屬功能零件的快速成型方法主要有:包括選區激光燒結(Selective Laser Sintering, SLS)技術、直接金屬粉末激光燒結(Direct Metal Laser Sintering,DMLS)、選區激光熔化(Selective Laser Melting, SLM)技術、激光近凈成形(Laser Engineered Net Shaping, LENS)技術和電子束選區熔化(Electron Beam Selective Melting, EBSM)技術等。

國外對金屬零件3D打印技術的理論與工藝研究相對較早。雖然我國在技術上落后于這些歐美大國,但是經過這些年國內的技術的不斷積累,一些廠家也都推出了自己的商品化的金屬3D打印機,接下來小編就直接制造金屬功能零件的快速成型的主要方法進行了歸納總結。

選區激光燒結(SLS)

選擇性激光燒結技術(SLS)最初是由美國德克薩斯大學奧斯汀分校的Carl Deckard于1989年在其碩士論文中提出的, 選區激光燒結,顧名思義,所采用的冶金機制為液相燒結機制,成形過程中粉體材料發生部分熔化,粉體顆粒保留其固相核心,并通過后續的固相顆粒重排、液相凝固粘接實現粉體致密化。美國DTM公司于1992年推出了該工藝的商業化生產設備SinterSation。德國的EOS公司在這一領域也做了很多研究工作,并開發了相應的系列成型設備。國內有如華中科技大學、南京航空航天大學、西北工業大學、中北大學和北京隆源自動成型有限公司等,多家單位進行SLS的相關研究工作,也取得了重大成果。

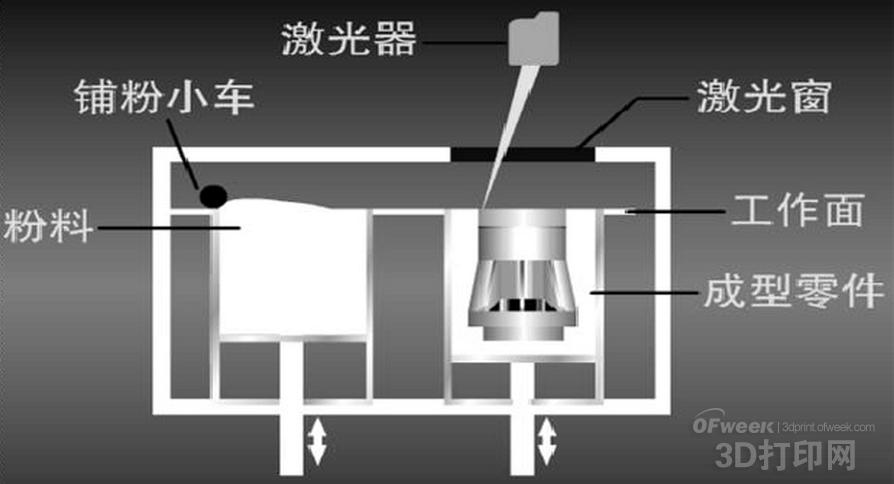

SLS 技術原理及其特點

整個工藝裝置由粉末缸和成型缸組成,工作粉末缸活塞(送粉活塞)上升,由鋪粉輥將粉末在成型缸活塞(工作活塞)上均勻鋪上一層,計算機根據原型的切片模型控制激光束的二維掃描軌跡,有選擇地燒結固體粉末材料以形成零件的一個層面。完成一層后,工作活塞下降一個層厚,鋪粉系統鋪上新粉,控制激光束再掃描燒結新層。如此循環往復,層層疊加,直到三維零件成型。

SLS工藝采用半固態液相燒結機制,粉體未發生完全熔化,雖可在一定程度上降低成形材料積聚的熱應力,但成形件中含有未熔固相顆粒,直接導致孔隙率高、致密度低、拉伸強度差、表面粗糙度高等工藝缺陷,在SLS 半固態成形體系中,固液混合體系粘度通常較高,導致熔融材料流動性差,將出現 SLS 快速成形工藝特有的冶金缺陷——“球化”效應。球化現象不僅會增加成形件表面粗糙度,更會導致鋪粉裝置難以在已燒結層表面均勻鋪粉后續粉層,從而阻礙SLS 過程順利開展。

由于燒結好的零件強度較低,需要經過后處理才能達到較高的強度并且制造的三維零件普遍存在強度不高、精度較低及表面質量較差等問題。在SLS出現初期,相對于其他發展比較成熟的快速成型方法,選擇性激光燒結具有成型材料選擇范圍廣,成型工藝比較簡單(無需支撐)等優點。但由于成型過程中的能量來源為激光,激光器的應用使其成型設備的成本較高,隨著2000 年之后激光快速成形設備的長足進步(表現為先進高能光纖激光器的使用、鋪粉精度的提高等),粉體完全熔化的冶金機制被用于金屬構件的激光快速成形。選擇性激光燒結技術(SLS)已被類似更為先進的技術代替。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

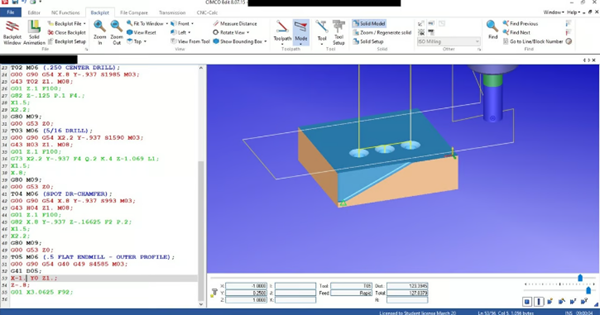

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

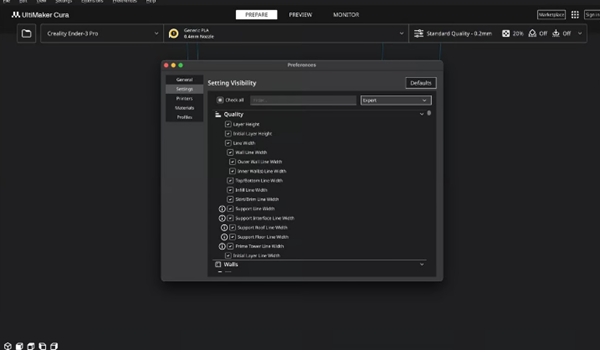

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM