詳解5種金屬3D打印技術(3)

選區激光熔化(SLM)

SLM 的思想最初由德國Fraunhofer研究所于1995年提出,2002年該研究所對SLM 技術的研究取得巨大的成功。世界上第一臺SLM設備由英國MCP集團公司下轄的德國 MCP-HEK 分公司已于 2003 年底推出。為獲取全致密的激光成形件,同時也受益于2000年之后激光快速成形設備的長足進步(表現為先進高能光纖激光器的使用、鋪粉精度的提高等),粉體完全熔化的冶金機制被用于金屬構件的激光快速成形。例如,德國著名的快速成形公司EOS公司,是世界上較早開展金屬粉末激光燒結的專業化公司,主要從事SLS金屬粉末、工藝及設備研發。而該公司新近研發的EOSINTM270/280型設備,雖繼續沿用“燒結”這一表述,但已裝配200W光纖激光器,并采用完全熔化的冶金機制成形金屬構件,成形性能得以顯著提高。目前,作為SLS技術的延伸,SLM術正在德國、英國等歐洲國家蓬勃發展。即便繼續沿用“選區激光燒結”(SLS)這一表述,實際所采用的成形機制已轉變為粉體完全熔化機制。

選區激光熔化的原理

SLM技術是在SLS基礎上發展起來的,二者的基本原理類似。SLM技術需要使金屬粉末完全熔化,直接成型金屬件,因此需要高功率密度激光器激光束開始掃描前,水平鋪粉輥先把金屬粉末平鋪到加工室的基板上,然后激光束將按當前層的輪廓信息選擇性地熔化基板上的粉末,加工出當前層的輪廓,然后可升降系統下降一個圖層厚度的距離,滾動鋪粉輥再在已加工好的當前層上鋪金屬粉末,設備調入下一圖層進行加工,如此層層加工,直到整個零件加工完畢。整個加工過程在抽真空或通有氣體保護的加工室中進行,以避免金屬在高溫下與其他氣體發生反應。SLM與DMLS的界限目前很模糊,區別不明顯, DMLS技術雖翻譯為金屬的燒結,實際成型過程中多數時候已將金屬粉末完全熔化。DMLS技術使用材料都為不同金屬組成的混合物,各成分在燒結(熔化)過程中相互補償,有利于保證制作精度。而SLM技術使用材料主要為單一組分的粉末,激光束快速熔化金屬粉末并獲得連續的掃描線。

選區激光熔化技術的發展問題

激光選區成形件中,Fe基合金(主要是鋼)SLM成形研究較多,但SLM成形工藝尚需優化、成形性能尚需進一步提高;對SLM成形性能(特別是占基礎地位的致密度),目前SLM成形的鋼構件通常難以實現全致密。解決鋼材料SLM成形的致密化問題,是快速成形研究的關鍵性瓶頸問題。鋼材料激光成形的難度,主要取決于鋼中主要元素的化學特性。基體元素Fe及合金元素Cr對氧都具有很強的親和性,在常規粉末處理和激光成形條件下很難徹底避免氧化現象。因此,在SLM過程中,鋼熔體表面氧化物等污染層的存在,將顯著降低潤濕性,引起激光熔化特有的冶金缺陷球化效應及凝固微裂紋,從而顯著降低激光成形致密度及相應的機械性能。另一方面,鋼中C含量是決定激光成形性能的又一個關鍵因素。通常,過高的C含量將對激光成形性產生不利,隨C含量升高,熔體表面C元素層的厚度亦會增加。這與氧化層的不利影響類似,也會降低潤濕性,導致熔體鋪展性降低,并引起球化效應。此外,在晶界上形成的復雜碳化物會增大鋼材料激光成形件的脆性。因此,通常對鋼材料SLM成形,需提高激光能量密度及SLM成形溫度,可促進碳化物的溶解,也可使合金元素均勻化。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

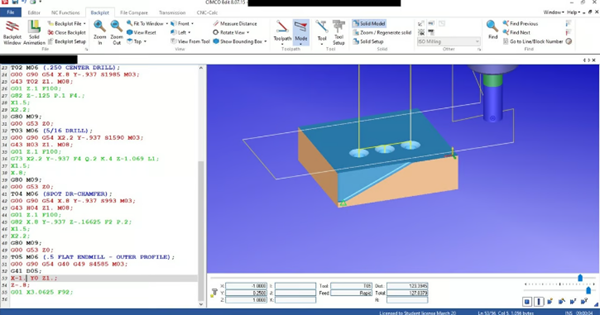

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

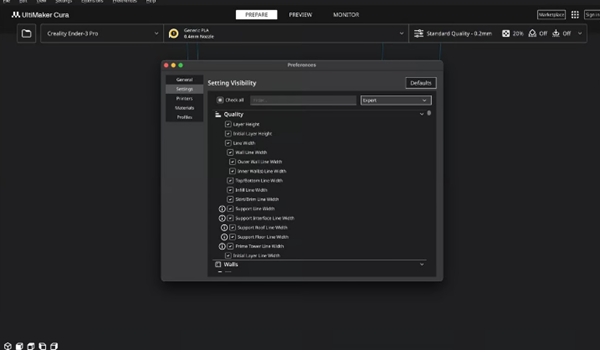

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM