詳解5種金屬3D打印技術(2)

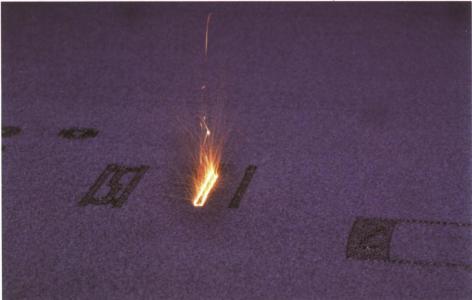

直接金屬激光成形(DMLS)

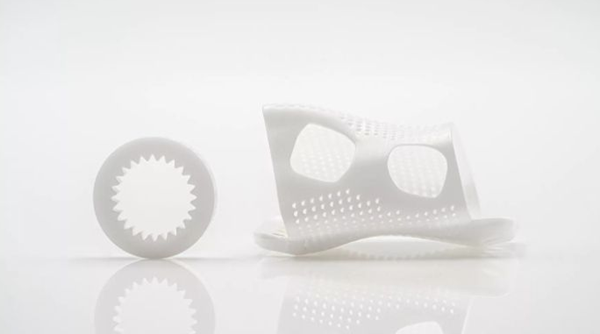

SLS制造金屬零部件,通常有兩種方法,其一為間接法,即聚合物覆膜金屬粉末的SLS;其二為直接法,即直接金屬粉末激光燒結(DirectMetalLaserSintering, DMLS)。自從1991年金屬粉末直接激光燒結研究在Leuvne的Chatofci大學開展以來,利用SLS工藝直接燒結金屬粉末成形三維零部件是快速原型制造的最終目標之一。與間接SLS技術相比,DMLS工藝最主要的優點是取消了昂貴且費時的預處理和后處理工藝步驟。

直接金屬粉末激光燒結(DMLS)的特點

DMLS技術作為SLS技術的一個分支,原理基本相同。但DMLS技術精確成形形狀復雜的金屬零部件有較大難度,歸根結底,主要是由于金屬粉末在DMLS中的“球化”效應和燒結變形,球化現象,是為使熔化的金屬液表面與周邊介質表面構成的體系具有最小自由能,在液態金屬與周邊介質的界面張力作用下,金屬液表面形狀向球形表面轉變的一種現象.球化會使金屬粉末熔化后無法凝固形成連續平滑的熔池,因而形成的零件疏松多孔,致使成型失敗,由于單組元金屬粉末在液相燒結階段的粘度相對較高,故“球化”效應尤為嚴重,且球形直徑往往大于粉末顆粒直徑,這會導致大量孔隙存在于燒結件中,因此,單組元金屬粉末的DMLS具有明顯的工藝缺陷,往往需要后續處理,不是真正意義上的“直接燒結”。

為克服單組元金屬粉末DMLS中的“球化”現象,以及由此造成的燒結變形、密度疏松等工藝缺陷,目前一般可以通過使用熔點不同的多組元金屬粉末或使用預合金粉末來實現。多組分金屬粉末體系一般由高熔點金屬、低熔點金屬及某些添加元素混合而成,其中高熔點金屬粉末作為骨架金屬,能在 DMLS 中保留其固相核心;低熔點金屬粉末作為粘結金屬,在 DMLS 中熔化形成液相,生成的液相包覆、潤濕和粘結固相金屬顆粒,以此實現燒結致密化。

直接金屬粉末激光燒結(DMLS)的問題

作為SLS技術的一個重要分支的DMLS技術尚處在不斷發展和完善的過程之中,其燒結的物理過程及燒結致密化機理仍不明了,不同金屬粉末體系的激光燒結工藝參數仍需摸索,專用粉末的研制與開發還有待突破。因此,建立金屬粉末直接激光燒結過程的數學、物理模型,定量研究DMLS燒結致密化過程中的燒結行為和組織結構變化,成為粉末冶金科學與工程研究中的重要內容之一。DMLS中,金屬粉末的物性對于燒結質量有著及其重要的影響,相同的工藝參數條件下,不同的粉末體系的燒結效果往往有很大的區別。把握粉末體系的物性,為其選擇最優化的工藝參數,是DMLS的最基本、最重要的要求。大量研究表明,影響DMLS質量的三個關鍵物性參數主要為:燒結特性、攤鋪特性和穩定性。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

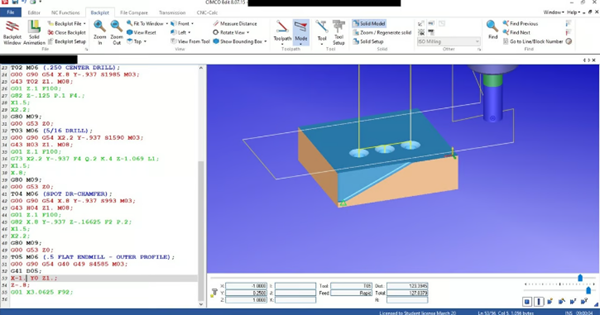

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

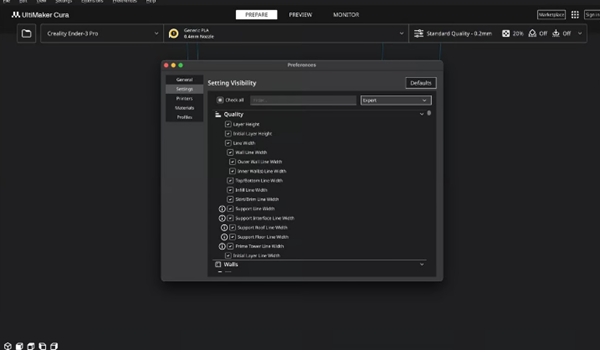

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM